详谈Micro LED技术

注:内容多参考至微信公众号“OLED Industry”,其他参考文献已在文末列出

引用本文的参考文献格式:

[1]孙宁宁.详谈Micro LED技术[EB/OL].[2019-12-26].https://www.cnblogs.com/Sonny-xby/p/12096999.html

0 导言

显示技术发展至今,日益呈现出技术交叉化、多元化、应用综合化的发展,其发展[1]大致经历了如表1所示的几个发展阶段:

表1 显示技术的分类及原理

|

类别 |

原理 |

配图 |

|

阴极射线管显示器(CRT) |

通过加热灯丝发射出电子,在加速和聚焦控制电压作用下汇聚成电子束,在阳极高压作用下,电子束获得巨大能量,并在偏转线圈的作用下向目标偏离,穿越荫罩的小孔或栅栏,RGB三色荧光点被按不同比例强度的电子流点亮,被激发的荧光粉就发出光线 |

图1 彩色显像原理图 |

|

液晶 显示器(LCD) |

在电场作用下,液晶分子会发生排列上的变化(电光效应),液晶分子结构的变化从而影响通过其的光线变化,继而通过偏光片的作用可以表现为明暗的变化,再配合彩色滤光片,人们就可以实现通过对电场的控制最终控制了光线的灰度和亮度变化,从而显像。 |

图2 液晶显示原理 |

|

发光 二极管(LED) |

当电流通过导线作用在这个晶片的时候,电子被推向P区,在P区里电子和空穴的复合,释放出的能量以光子的形式释出而发光。它会依材料的不同,发射出不同颜色的光。 |

图3 LED发光原理 |

|

等离子体显示器(PDP) |

在两张薄玻璃基板之间排列密封的等离子管发光元件构成屏幕,并充填氙氖的混合惰性气体。在等离子管电极间加上高压后,封在两层玻璃之间的等离子管小室中的气体会产生等离子效应从而产生紫外光,同时激发到前面板上的红绿蓝荧光粉发出肉眼可见光 |

图4 PDP发光原理 |

|

有机发光显示器(OLED) |

OLED由一薄而透明具半导体特性的铟锡氧化物( ITO),与正极和阴极相连形如三明治的结构,包括了空穴传输层(HTL)、发光层(EL)与电子传输层( ETL)。当有电流通过时,正极空穴与阴极电荷就会在发光层中结合,产生光亮, |

图5 OLED发光原理 |

|

量子点 显示器(QLED) |

QL ED显示技术是将量子点的光学材料置于背光灯与液晶面板之间,用量子点替代传统的荧光粉,使得液晶显示背光更加纯正。 |

图6 Q LED发光原理 |

*年来,被视为新一代显示面板技术的Micro LED技术受到广泛关注。Micro LED是一种新的自发光显示技术,与OLED有许多共同之处,但相比传统LCD、OLED等,Micro LED 有着更大的优势,它有着功耗低、响应快、寿命长、光效率高等特点[2],技术对比见表2。

表2 发光技术特点对比

|

技术 |

LCD |

OLED |

μLED |

|

光源 |

LED背光源 |

自发光 |

自发光 |

|

功耗 |

高 |

低(LCD的20%) |

非常低,(LCD的10%) |

|

发光效率 |

低(5-7%) |

低(5-7%) |

高(15%) |

|

对比度 |

中等(约5K:1) |

中等(10K:1) |

非常高(1M:1) |

|

反应时间 |

慢(ms) |

快(μs) |

非常快(ns) |

|

工作温度 |

0-60C |

50-70C |

-100-120℃ |

|

图像滞后 |

低 |

高 |

无 |

|

色域 |

中等 |

非常好 |

非常好 |

|

黑电* |

中等 |

非常好 |

非常好 |

|

寿命 |

中等 |

短 |

长 |

|

亮度 |

低(<1K nit) |

中等(1K-3K nit) |

超高(1M nit) |

|

分辨率 |

<800 ppi |

<1000 ppi |

高于10, 000 ppi |

|

视角 |

低(108°) |

高(170°) |

高(170°) |

|

弯曲&柔性基底 |

否 |

是 |

是 |

|

透明基底 |

差 |

中等 |

好 |

|

杂光点 |

无 |

无 |

是 |

|

质量 |

重 |

轻 |

轻 |

|

厚度 |

厚 |

薄 |

薄 |

|

可量测性 |

低(<65″) |

适度(<88″) |

高 |

|

成本(2018) |

低 |

中等 |

高 |

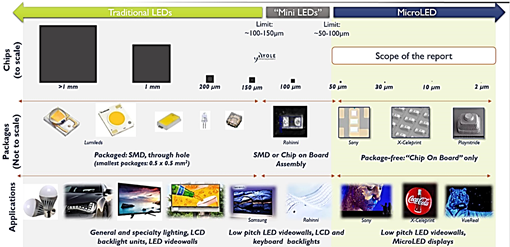

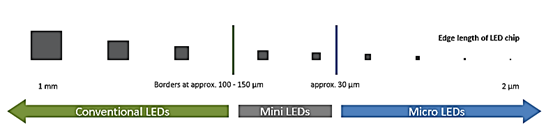

Micro LED与其他LED在芯片大小、组装、应用的区别如图7.

图7 Micro LED与其他LED产品对比

本文将介绍Micro LED显示技术发展现状,技术原理、结构、驱动方式、关键技术及应用等内容。

1 概述

1.1 Micro LED 技术

Micro LED的英文全名是Micro Light Emitting Diode,中文称作微发光二极体,也可以写作μLED,一般指使用尺寸为1~60μm的LED发光单元组成显示阵列的技术,其大小相当于人头发丝的1/10,具有无需背光,光电转换效率高、亮度大于105 cd/m2,对比度大于104:1,响应时间在ns级等特点,是将LED进行薄膜化、微小化和阵列化,使其体积达到大小只有主流LED的1%,像素点距离达到由毫米达到微米的一项技术[2],如图8所示。

图8 Micro LED示意图

显示水*评定参数如表3

表3 显示水*评定参数

|

参数 |

定义 |

说明 |

||

|

亮度 |

像素点的明暗程度 |

单位是堪德拉每*米(cd/m2)或称nits,即单位投影面积上的发光强度 |

||

|

对比度 |

最高亮度和最低亮度的比值 |

例如一个屏幕在全白屏状态时候亮度为500cd/m2,全黑屏状态亮度为0.5cd/m2,这样屏幕的对比度就是1000:1。 |

||

|

饱和度 |

色彩的纯正程度 |

饱和度取决于该色中含色成分和消色成分(灰色)的比例。含色成分越大,饱和度越大;消色成分越大,饱和度越小。 |

||

|

分辨率 |

图像中储存的信息量,即每英寸图像内有多少个像素点 |

单位:像素每英寸,即PPT(Pixel Per Inch) 例如:一张图片分辨率是500×200,也就是说这张图片在屏幕上按1:1放大时,水*方向有500个像素点,垂直方向有200个像素点。 |

||

|

响应时间 |

像素由亮转暗或由暗转亮的时间 |

如30毫秒=1/0.030=每秒钟显示33帧画面 |

||

|

显示尺寸 |

液晶面板的对角线尺寸 |

以英寸单位(1英寸=2.54㎝),主流的有15/17/19/21.5/22.1/23/24/27/29英寸等 |

||

|

可视角度 |

能够看清屏幕画面的最大或最小角度 |

包含水*和垂直两个指标,一般而言是以对比度变化作为参照标准的,当观察角度加大到一定程度,对比度下降到10:1时,这个角度就是该LED显示屏的最大可视角。 |

||

|

黑电* |

经过一定校准的显示位置上,没有一行光亮输出的视频信号电*,也就是黑色的最低点 |

如黑电*设定为0 IRE。 IRE是指Institute of Radio Engineers的简称,最亮的程度时100IRE。 |

||

1.2 发展由来[3]

Micro LED的发展最早要追溯到20世纪90年代的TFT-LCD显示器背光模块应用的发展。由于LED具有极好的色彩饱和度、较低功耗以及厚度轻薄等特点,一些制造商将LED用作背光源。然而,由于当时LED制作成本高,散热性差,光电转换效率低等因素,它并未广泛应用于TFT-LCD产品中。

2000年,涂有荧光粉的蓝光LED通电激发出白光,白光LED芯片技术才逐渐成熟。

到2008年,白色LED背光模块实现了指数级增长,在短时间内完全取代了CCFL,广泛应用于智能手机,*板电脑,笔记本电脑,台式显示器和电视等领域。然而,TFT-LCD存在如下缺陷:

(1)受非自发光特性的限制,开孔透射率在7%以下,导致TFT-LCD的光电转换效率低;

(2)白光LED的色彩饱和度性能远远低于RGB LED;

(3)在室外环境中,TFT-LCD亮度无法达到1000 nit以上,导致图像质量和色彩识别度降低。

诸多限制因素将研究方向投向了使用RGB LED作为自发光像素的Micro LED显示器。2000年,无机半导体Micro LED(µLED)技术由德克萨斯科技大学的姜洪兴和林静宇的研究小组在堪萨斯州立大学期间首次提出,并确定了许多相关的潜在应用。此后,多家公司和研究机构开始研发各种相关技术。

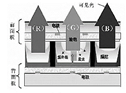

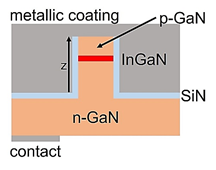

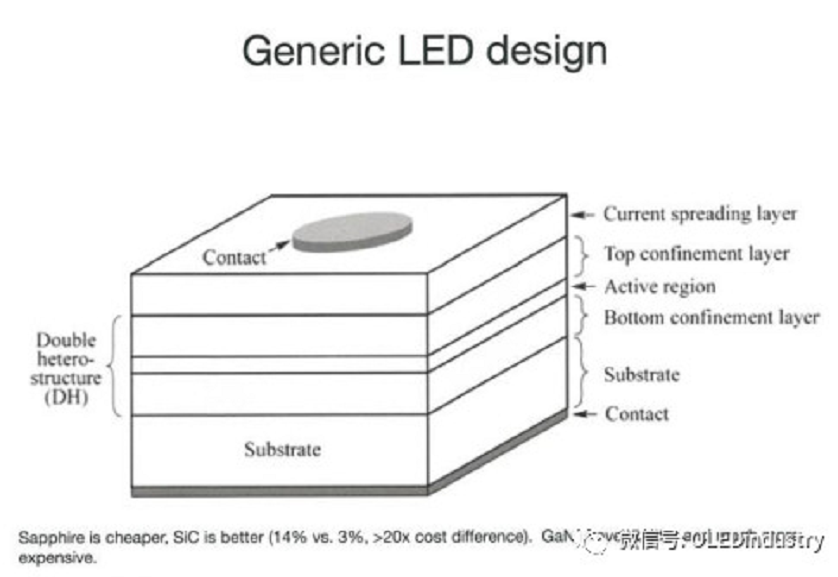

1.3 Micro LED结构

经典的Micro LED结构是由直接带隙半导体材料制成的PN结二极管,当Micro LED处于正向偏置状态时,来自半导体导带的电子与价带中的空穴重新结合,从而发出单色光的光子,如图9。通常,Micro LED的最大半峰全宽(FWHM)[1]线宽为20 nm,并且能够提供超过120%NTSC[2]的高度色彩饱和度。

图9 Micro LED结构

理论上,Micro LED显示器使LED结构更薄,更小且呈阵列结构。单个Micro LED通常在1-10μm的范围内,并大量转移到IC基板上。基底可以硬的、柔性的、透明的或不透明的。通过使用物理气相沉积来完成保护层并形成顶部电极,可以将其包装到简单的结构化微型LED显示器中。

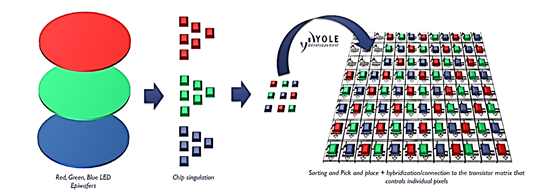

图10 制备彩色化显示屏示意图

在制备显示屏时LED芯片表面必须置于阵列结构中,其中每个像素都可以单独控制,并驱动至所需亮度。如果互补的金属氧化物半导体场效应晶体管(MOSFET)成为有源微型LED结构的主要框架,那么微型LED芯片阵列和CMOS可以使用封装技术。无源微型LED结构可以粘附微型LED,微型透镜阵列可以提高LED的亮度和对比度。

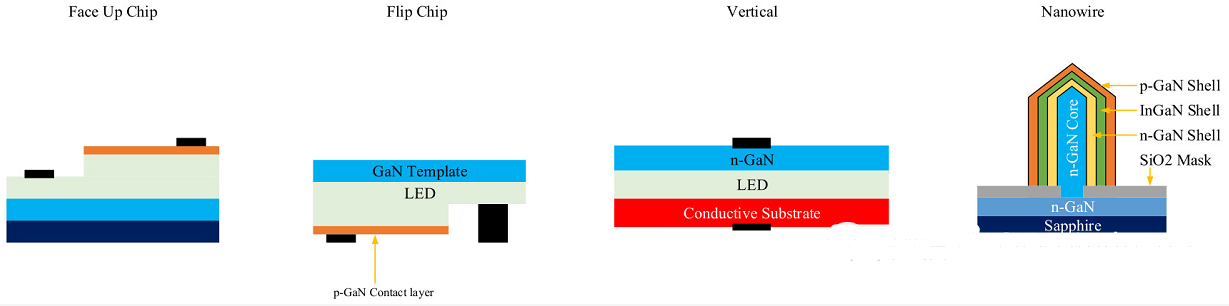

1.3.2 其他结构

除前文所述Micro LED经典结构外, Micro LED 结构还可以细分为:

(1)Vertical结构

Vertical[4]结构中存在的问题是其电极因为不在一个表面上, 所以在手机等运用场景中其 Bonding 较为困难。

(2)Face Up Chip结构

Face Up[5]芯片为LED正装芯片,是最早出现的芯片结构, 也是小功率芯片中普遍使用的芯片结构。在该结构中,电极在上方, 从上至下材料为: P-GaN,发光层,N-GaN,衬底。所以, 相对倒装来说就是正装。随着 Micro LED 芯片运用场对 Bonding 区域区间的要求越来越小且由于芯片尺寸也逐步减少, 留给正装芯片的引线布线空间可能不足。

(3)Flip Chip

该类型芯片[4,5]是为了避免正装芯片中因电极挤占发光面积从而影响发光效率, 而对正装芯片进行倒置。从而使发光层激发出的光直接从电极的另一面发出(衬底最终被剥去, 芯片材料是透明的), 同时, 针对倒装设计出方便 LED 封装厂焊线的结构, 从而, 整个芯片称为倒装芯片(Flip Chip), 该结构在大功率芯片较多用到。覆晶固晶机(Flip Chip Bonder)的精密度是 ± 1.5μm(每次移转为单一芯片) 。

(4)Nanowire 3D 结构

Nanowire 3D [5,6,7]结构一般在制作工艺如下: 先采用 Sapphire 基板并优先的生长 n-GaN;然后制作 Mask 进行覆盖且使得 n-GaN 只能沿着某一个特定方向进行生长;当 n-GaN 成长满足需求时, 再进行 p-GaN 的制作以在表面形成 p-n 结。为了避免载流子的溢出, 可以在 p-n 结中加入 InGaN 激活层。

图11 芯片结构示意图

Vertical 和 Flip Chip 制作工艺相对而言较为简单, 但是随着 Micro LED 尺寸的下降(< 3 μm) 其会发生light Decay和edge leakage。于此同时, Nanowire 3D 结构虽然制作工艺较为复杂, 但是其在尺寸缩小的情况下发光面积依然较大, 所以其发光效率会更优[7]。而Face up chip 结构和 Flip Chip 结构相比, 其需要 Wire Bonding。因为 Bonding 需要区域较大, 其芯片尺寸一般大于 200 μm(属于 Mini LED 范畴) [8]。

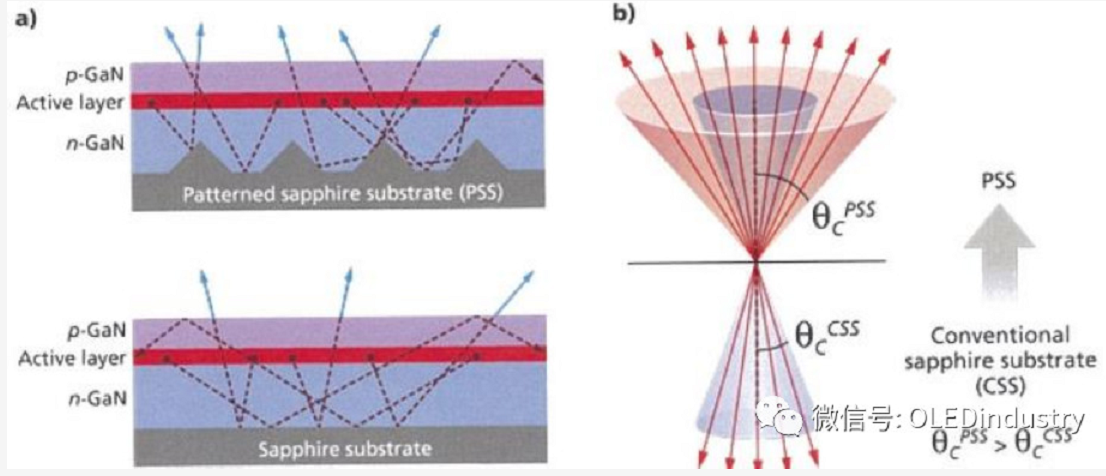

如果 Micro LED 芯片其拥有衬底且出光在衬底反方向时, 为了增加出光度, 需要在衬底底部制作反射图案[6]。以用 Sapphire 衬底制作 Face Up Chip Micro LED 为例, 为了增加其在特定方向上的出光。一般需要在玻璃衬底上制作图案以增加出光率(PPS: Pattern Sapphire Substrate)。其后通过多次外延生长、成膜和光刻的方式形成芯片图案。

传统的 LED 显示屏在芯片切割完毕后, 直接对整颗 LED 灯珠进行封装, 驱动电路与芯片正负极连接, 驱动封装好的灯珠; 而 Micro LED 在光刻步骤后, 并不会直接封装, 这是由于封装材料会增大灯珠体积, 无法实现灯珠间的微距。需要将 LED 裸芯片颗粒直接从蓝宝石基板转移到硅基板上, 将灯珠电极直接与基板相连。

在制备显示屏时LED芯片表面必须置于阵列结构中,其中每个像素都可以单独控制,并驱动至亮度。如果互补的金属氧化物半导体场效应晶体管(MOSFET)成为有源微型LED结构的主要框架,那么微型LED芯片阵列和CMOS可以使用封装技术。无源微型LED结构可以粘附微型LED,微型透镜阵列可以提高LED的亮度和对比度。

1.3.3 带隙、色彩、PN结

(1)带隙

Micro LED 中发光颜色和半波宽等系数和发光区域能带间隙有关。波长和能带间隙的关系可以下列公式得出:

![]()

其中 h 为普朗克常量; c 为光速。

对于常见颜色来说, 其波长和能量[9]如表4所示:

表4 RGB颜色&波长&能量表

|

颜色 |

波长 |

能级 |

|

紫色 |

410nm |

3.0 eV |

|

蓝色 |

480nm |

2.6 eV |

|

灰色 |

530nm |

2.3 eV |

|

黄色 |

580nm |

2.1 eV |

|

橘色 |

600nm |

2.0 eV |

|

红色 |

680nm |

1.8 eV |

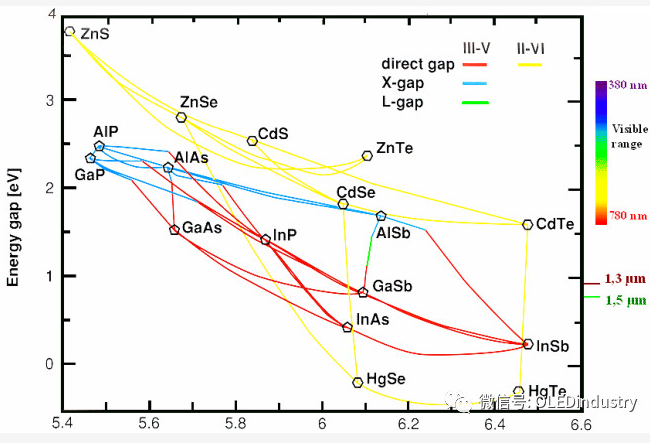

对于无机材料而言, 能带间隙取决于材料组成和晶体结构, 对于常见的 LED 材料而言, 其半导体能带、材料和能带[10]的关系如表5所示

表5 常见的 LED 材料半导体能带、材料和能带的关系

|

材料 |

波长 |

色彩 |

Vf |

能量 |

|

GaAs |

859-940nm |

红外 |

1.2 |

1.3-1.4 |

|

GaAsP |

630-660nm |

红 |

1.8 |

1.9-2.0 |

|

GaAsP |

605-620nm |

琥珀色 |

2.0 |

0.2-2.1 |

|

GaAsP : n |

585-595nm |

黄 |

2.2 |

2.1 |

|

AlGaP |

550-570nm |

绿 |

3.5 |

2.2-2.3 |

|

SiC |

430-505nm |

蓝 |

3.6 |

2.3-2.9 |

|

GaInN |

450nm |

白 |

4.0 |

2.8 |

在采取侧延生长方式制作 Micro LED 期间时, 为了避免原子形成晶苞之间 Grain Dislocation 等缺陷的存在, 其参杂的材料和生长基板间需要:

(1)相同的晶体结构。

(2)晶体晶格类似(Lattice Parameter)。

而无机材料的能带间隙又和材料的成分组成和晶体结构相联系。所以在 Micro LED 生长时, 需要通过对材料成分的调整来达到合适晶体结构和能带间隙。

图12 带隙 & 材料沉积 & 晶体晶格示意图

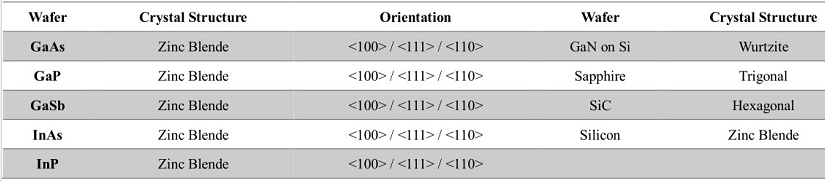

可见对于红绿蓝的LED,其生长衬底可以分别选择为GaAs、GaP和SiC衬底来进行制作, 而白光的LED可以用GaN晶圆来进行制作。GaAs、GaP和SiC (3C SiC为Zinc Blende, 而4H和6HSiC为Hexagonal结构)为Zincblende晶体结构, 而GaN为Wurtzite晶体结构(一般为GaN on Si 晶圆)。无论是在哪种衬底上进行生长, 为了保证器件的有序和完整, 其生长方向都需要尽可能地沿着材料的紧密排列方向进行(Close Packing Direction)。

表6 常见晶圆

除去半导体的能带间隙数值意外, 在制作半导体器件时还需要注意的是其半导体能带间隙类型[6]。

1)对于 Direct Band Gap 的材料而言, 其空穴和电子相结合的过程中产生是光子(Photon)。

2)对于 Indirect Band Gap 型材料, 因为去 VB 和 CB 能带最低和最高点不在统一方向, 所以空穴和电子在结合是产生声子(Phonon)。声子的产生伴随着热。所以该类型期间的内部量子效率偏低、发光有一定迟滞, 且伴随着热量的产生。

那么理论上对于常见的几个 LED 衬底而言, 可见 GaP、AlGaP 和 SiC 等材料的为 Indirect Band Gap 材料。而 GaN 和 GaAs 为 Direct Band Gap 材料。Band Gap 的结构也会随着参杂的程度的改变而产生变化。例如 GaAs 向 AlAs 过度中其晶体能带间隙就逐渐从 Direct Band Gap 向 Indirect Band Gap 进行变化。

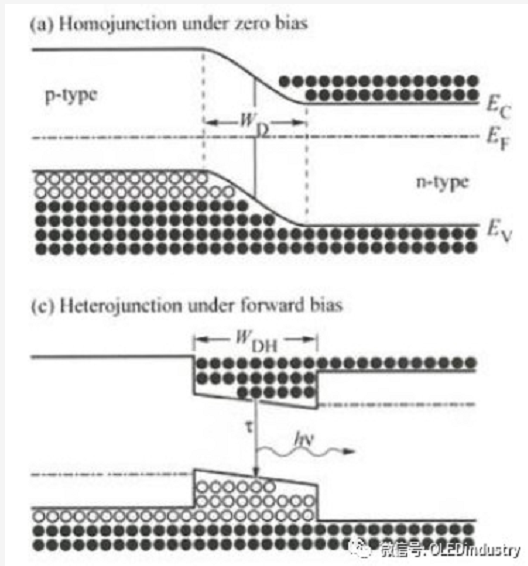

(2)PN结

p-n 结是 LED 发光的核心结构。与 OLED 等其他自放光器件类似, 在 LED 中电子(e)和空穴(h)在 p-n 结中结合后发出光子发光。因为电子(e)和空穴(h)的浓度和传输速度存在一定的差异, 为了保证在 Micro LED 在工作时空穴或电子不会跃过 p-n 结而在非发光区域进行结合, 在实际器件中会加入 Hetero-Junction 结构对载流子的流动进行限制, 从而使得其载流子只能在固定能级的 Hetero-Junction 内进行结合并发出特定波长的光[6]。

图13 Heterojunction in Micro LED

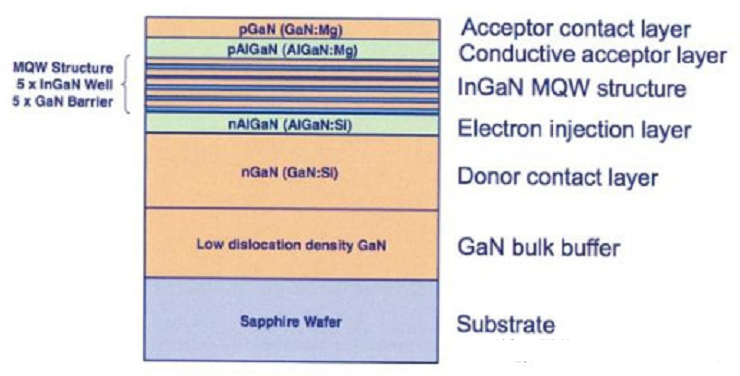

图14 典型的蓝宝石晶圆生长Micro LED结构

(3)GaN作为生产 Micro LED 的基板[11]

一般的 GaN 基板需要在别的衬底上生长而来, 并根据生长衬底的不同可以进一步分为 GaN on Si 和 GaN on Sapphire。

GaN on Si 价格较为昂贵且衬底结构较为复杂。其主要原因是因为:GaN 和 Si 的晶格常数有 17%的差异, 这些差异容易导致 GaN 表面产生缺陷;GaN 和 Si 热膨胀系数差异较大(CTE 有 57%的差异)。

以上的影响因素再加上制作工艺的影响导致了 GaN on Si 的制作工艺复杂和良率较低等问题, 并堆高了售价。在工业上对该方案的解决思路是通过加入不同的 buffer 层来减少 GaN 和 Si 之间的晶格差异以及 CTE 差异 。

[1] 半峰全宽:色谱分析术语,指色谱峰高一半处的峰宽度,表征晶粒大小,晶粒越小,宽化越严重

[2] NTSC:NTSC标准下的颜色的总和,例85%NTSC,按色域面积换算,85%NTSC≈120%SRGB。

1.4 Micro LED制造技术

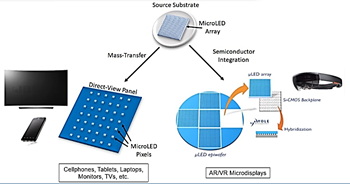

根据最终应用场景的不同,Micro LED可以直接在Si、GaN或者Sapphire等基底上制作高分辨率显示屏供VR等产品使用,也可以在衬底上制作完成后通过巨量转移的方式将Micro LED芯片在更大尺寸且带有逻辑电路的基板上进行组装,从而满足手机和电视等大尺寸显示屏运用场景的需求[12]。

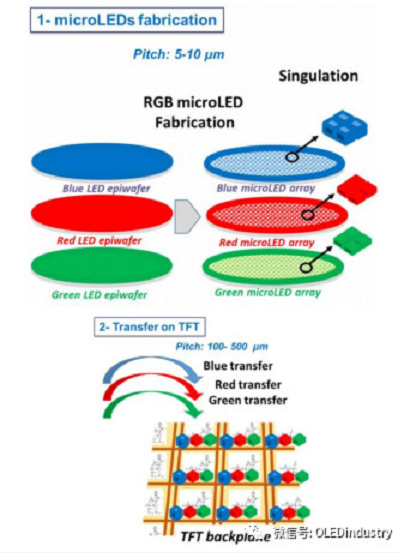

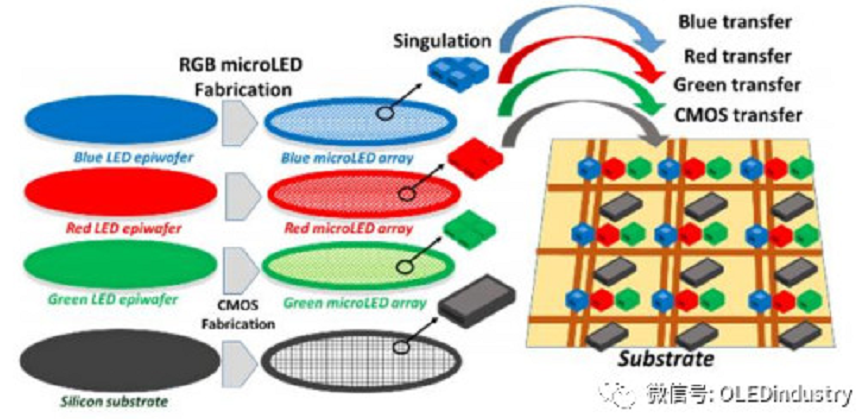

和VR/AR等运用场景中微小的屏幕尺寸相比,手机、*板和电视上的屏幕尺寸较大,如果希望在这些场景中使用Micro LED甚至是mini LED, 则LED器件需要在基板上进行分离,并在较大的基底上进行组装[13]:

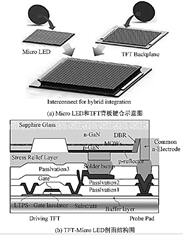

(1)在带有驱动电路的基板上仅进行LED的组装完成显示屏幕的制作。常见的做法有将LED组装到带有TFT的基板上,或分别将LED和驱动芯片组在玻璃基板上组装等。该技术因为存在较多的步骤,其理论良率较低。

(2)将LED和CMOS进行整合,使得每个单元有自己的驱动,其后再在较大的基底上进行组装。每个结构单元都有自己的驱动,理论上可以提高良率和减少后续修补工艺。

1.5 Micro LED显示原理

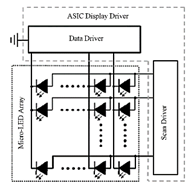

(1) Micro LED显示驱动方式

目前Micro LED显示技术从驱动上分为被动驱动和主动驱动,如表7。

表7 Micro LED驱动方式

|

驱动方式 |

驱动原理 |

原理图 |

|

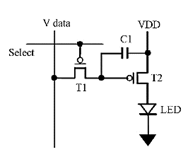

ASIC被动驱动[4] |

Micro LED阵列用行列扫描方式驱动点亮。如图15,列信号由数据信号充当,行信号由选择信号充当。当X行和Y列被选通时,点(X,Y)被点亮,以高频逐点扫描显示图像。 |

图15 ASIC驱动电路图 |

|

CMOS主动驱动[5] |

采用共N极倒装结构,发光芯片采用单片或者单晶粒形式,倒装到驱动基板后再应用倒装键合技术将芯片倒装到硅基CMOS驱动基板上。 港科大刘[6]等人提出2TIC结构,即2个MOS管和一个电容结构,如图16 |

图16 CMOS驱动电路图 |

|

TFT驱动[7] |

使用键合技术将Micro LED阵列转移到含有TFT驱动背板上,或者直接在Micro LED上生长TFT。 其中,首尔庆熙大学Kim团队[8]使用低温多晶硅(LTPS)TFT技术制造了像素间距为10μm,亮度达40000cd/m²,EL峰为455nm,FWHM为15nm的Micro LED阵列 |

图17 TFT驱动电路图 |

(2)Micro LED显示原理

根据驱动方式的不同,发光单元结构不同,不同结构发光单元的显示原理[2]如表8

表8 显示原理

|

发光单元结构 |

原理 |

原理图 |

|

金属互联式 |

外部通过对N/P电极施加行列扫描信号来实现图像的显示,此结构的单个LED是互相隔离的,需要ICP刻蚀到衬底,由于刻蚀深度达到5-6μm,后续进行金属连线时金属线容易在深隔离槽处断裂。 |

图18 金属互联式结构图 |

|

单片集成式 |

LED外延片被制成LED阵列,然后阵列整体倒装到驱动基板上,结构如图19,这种结构可以转移多个LED,但是无法解决彩色化问题。 Yole公司坚挺该技术 |

图19 单片集成式结构图 |

|

晶粒转移式 |

将LED刻蚀成单晶粒形状,结构如图20所示,晶粒大小在1-60μm之间,结合巨量转移技术进行晶粒到驱动基底的大批量转移并键合。 |

图20 单片集成式结构图 |

2 研究技术概况

2.1 研究现状

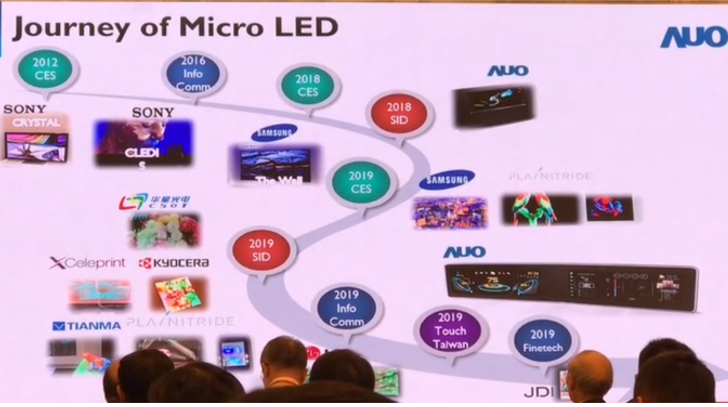

Micro-LED显示器从2010年开始以全新的形式出现。从2010年开始,制造商一直在通过集成和研发积极开发Micro LED显示器技术[1]。

2012年,索尼展示了第一台被称为Crystal-LED的微型LED电视(55英寸,全高清),但并未马上进入市场。2016年,该公司CES 2017国际消费电子展上推出了大面积户外微型LED显示屏,称为Canvas Display或CLEDIS(水晶LED集成结构)系统,显示屏尺寸为32x 9,由144个模块组成,组合分辨率为8K×2K。它的黑色电*比OLED更深,可以在全屏白场下达到1000nit的峰值亮度;此外,它不会出现晕光,在色彩方面,这款出色的显示器几乎可以重现BT.2020的所有色域,并在180°视角上保持绝对的图像完整性。

Samsung于2019年初美国消费性电子展(CES)上,展出75寸模块化Micro LED显示器,使用的LED芯片大小只有2018年「The Wall」产品的1/15,实现真正「Micro LED等级」的显示器;

日本设备厂Toray则在2019年NEPCON Japan展示针对Micro LED生产的各种解决方案,包括晶圆检测、修复与转移等;

三安光电宣布将在湖北投资120亿元人民币,作为Micro LED与Mini LED晶圆与芯片开发生产之用;

在Display Week 2019上,工研院发表PCB基板的Micro LED及Mini LED,并标榜其巨量转移技术能克服直接转移的挑战,直接将三色的Micro LED大批量转移至PCB板上;

天马微电子在2019年Display Week上展示7.56吋的透明全彩Micro LED显示器;

錼创科技除了提供Samsung芯片外,在Display Week 2019上也展示自家7.56吋全彩透明Micro LED显示器,穿透率达60%以上;另外还有柔性Micro LED显示器;錼创表示,PixeLED Display显示技术的核心精神在于独创的PixeLED晶片设计搭配巨量转移技术,能将尺寸小于20µm的RGB Micro LED,大量转移到各种应用需求的面板上,良率可高达99.9%

英国Plessey在CES 2019展出Micro LED AR/VR智能眼镜后,又于2019年Display Week发表AR应用的0.7吋Micro LED显示器;

LED龙头厂商欧司朗加入一项名为「SmartVIZ」的Micro LED研发计划,与德国研究机构共同开发透明Micro LED车用显示器,预计2021年第四季公布最新成果;

Rohinni于2019年Display Week展示Mini LED背光灯条及灯板产品,并预计在2019年底推出Mini LED背光键盘。

如同所有新的显示技术一样,要大量生产Micro LED会花费很多精力,但随着LCD的逐渐淡出,将来它有可能替代OLED。

2.2 技术挑战

2.2.1技术指标

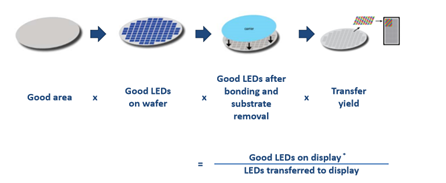

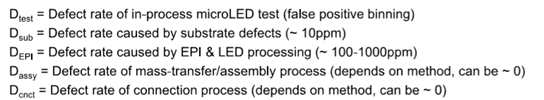

(1)高良率

高良率即如何提升转移良率到99.9999%(俗称的“六个九”),在制备流程中,很多步骤都会对良率造成一定的影响,如下图所示。

图21 良率示意图

(2)高精度:每颗芯片的精准度必须控制在±0.5μm以内。

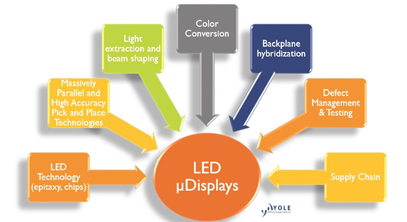

2.2.2 关键技术内容

Micro LED生产技术包括:

①基底:130mm 蓝宝石、200mm 硅

②外延片&晶圆加工:单晶圆、多晶圆

③巨量转移

● Pick-and-place transfer (Samsung, Sony)

● Electrostatic MEMS (Apple/Luxvue)

● Electrostatic stamp (Cooledge, AUO, VueReal)

● Elastomer stamp or roll (X-Celeprint, ITRI, KIMM)

● Ultrasonic/acoustic roll (Innovasonic)

● Magnetic/electromagnetic stamp (ITRI)

● Adhesive stamp (PlayNitride, Intel)

● Mechanical transfer (Rohinni)

● Thermo-mechanical laser transfer (Uniqarta)

● Laser ablation transfer (Optivate)

● Fluidic self-assembly (Nth degree, Sharp, PSI)

④缺陷管理

⑤背板技术:Si-CMOS、TFT、LTPS、Oxide

技术挑战总结如图22

图22 关键技术挑战、

2.2.3 技术瓶颈

(1)Efficiency下降很大, 尤其 Red。

(3)Transfer 问题:

(3)Chip 太小、太薄。现在 tool 无法 handle。

(4)巨量转移: 量太多, 現在速度不合适。

(5)Yield: Chip × transfer: 99.999% ×99.999% ~ 20 PPM

(6)Repair: Redundancy修复时间过长。

(7)均勻性、大尺寸 wafer 6” → 8”。

(8)Defect

2.3 技术路线

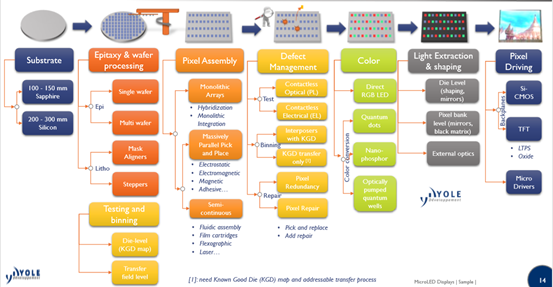

一般制备技术路线为:衬底制备——外延片&晶圆制备——像素组装——缺陷检测——彩色化——光提取&成型——像素驱动,如图23

图23 技术路线图

3 关键技术介绍

3.1 外延片和芯片制程

Micro LED的制造核心技术在于微缩制程技术和巨量转移技术。微缩制程技术的主要要求是整个晶片波长和低缺陷密度的驱动电流的均匀性。

3.1.1 芯片尺寸

微缩制程技术是指将原来LED晶片毫米级别的长度微缩后达到1~10μm等级左右。之前LED尺寸大多是10~30mil,即250~750 μm,单一晶片最小尺寸是100μm,而通过微缩制程技术可以打破这一极限设定,如图24。业界评估,室内用途的显示器尺寸至少要做到5μm,目前LED晶片大小业界水*已普遍达到50μm,苹果实力雄厚,已经能做到10μm的水*,Mikro Mesa实验室内已经可以做出3μm大小的尺寸。三安光电已可组成RGB全彩的Micro LED显示器,其中RGB芯片的外部量子效率(EQE)预估依序为18%,30%,60%,目前三安芯片产线上能做到12×20μm,正在往5×10μm目标迈进,flip chip芯片尺寸做到了30~100μm,垂直式电极芯片可达10~100μm;柔浩电子有限公司佘庆威首席科技家介绍,他们已经能够做出RGB全彩芯片,目前在做flexible的。

图24 芯片尺寸示意图

3.1.2 微型LED生产方法

LETI指出,在制备高性能氮化镓Micro LED过程中主要面对三大挑战,一是确保机械接触和电气接触,二是保持非常高的像素,三是要推进产品的电子性能。如果要解决巨量转移过程的挑战,可以通过微型微观技术进行转移,要把微管插入电桩,插入到装备芯片技术的流程中,可以在晶圆中栽培微型管道。

半导体芯片处理中的小型化已达到其极限,但是在小型化方面仍有很大的增长空间。 微型LED有三种主要的生产方法,Chip Bonding(芯片焊接)、Wafer Bonding(晶片焊接)、Thin film transfer(薄膜转移),介绍如表[8]9。

表9 微型LED生产方法

|

生产方法 |

技术内容 |

|

芯片键合 |

通过将LED分成微型Micro LED芯片(包括Epi-wafer薄膜和基板),或使用SMT和COB技术,可以将Micro LED芯片一张一张地粘结到显示基板 |

|

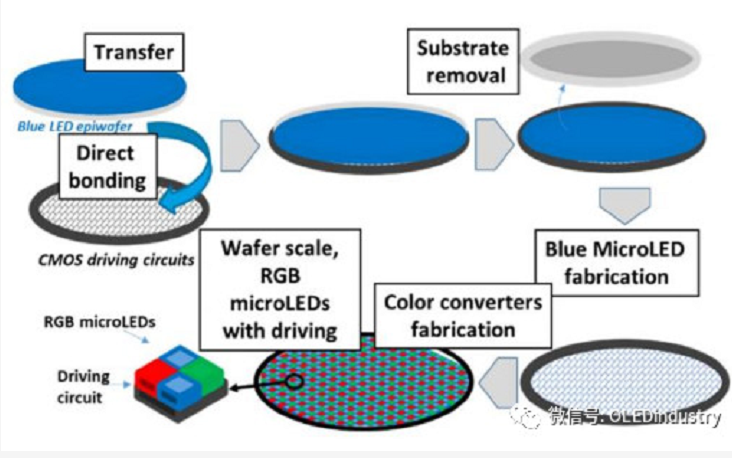

晶圆键合 |

LED EPI晶圆薄膜将使用电感耦合等离子体(ICP)蚀刻机形成微型微型LED EPI晶圆薄膜结构,一旦该结构固化,它将成为显示间距。 一旦将包括EPI晶圆和基板的LED晶圆直接粘合到IC基板,制造商将使用机械或化学工艺剥离基板,从而留下4-5微米厚的微型LED EPI晶圆膜结构,构成了显示屏 IC驱动器基板上的像素。 |

|

薄膜转移 |

使用机械或化学方法剥离LED基板,用临时的LED EPI晶圆代替它,以形成微型LED EPI晶圆结构。 另一种方法是使用电感耦合等离子体(ICP)蚀刻机形成micro-LED EPI晶圆结构,然后使用机械或化学方法除去基板,并临时用另一层薄膜代替。 最后,驱动器IC基板上所需的显示间距使用选择性转移固定装置来大规模转移micro-LED EPI晶圆薄膜结构,以粘合到基板上并形成显示像素。 |

每个制造过程的优势,以及参与制造过程的公司[1]如表10

表10 微型LED制造优势

|

制造类型 |

芯片焊接 |

晶圆键合 |

薄膜转移 |

|

显示分辨率 |

Micro LED芯片 |

Micro LED薄膜 |

Micro LED薄膜 |

|

显示基底类型 |

无尺寸限制 |

小尺寸 |

无尺寸限制 |

|

可调转移距离 |

是 |

否 |

是 |

|

巨量转移能力 |

否 |

是 |

是 |

|

EPI 使用率 |

中等 |

低 |

高 |

|

EPI重复利用率 |

无 |

中等 |

高 |

|

成本 |

高 |

中等 |

低 |

|

制造商 |

Sony |

Leti/ ITRI |

LuxVue/ Mikro Mesa |

Wafer Bonding [8]: 在 Wafer 上制作完图案化的 Micro LED 后, 其直接转移到有逻辑电路的基板上完成显示屏制作。因为 Wafer 尺寸等限制, 其更适合与运用在智能手表和 VR 等运用领域。

Chip Bonding [8] : 先将在Wafer上制作好的 Micro LED 进行切割, 其后再通过 SMT 或 COB 方式对 Micro LED 芯片进行 Bonding。该方式可以用在 Micro LED Wall 等大尺寸运用场景上。因为 SMT 和 COB 在芯片尺寸上的限制, 用该方式制作的 Micro LED 在尺寸上更趋*于 Mini LED 的范畴, 且其并不能适用于手机和*板的运用场景的需要。

Media/thin film Bonding [8]: 用薄膜等方式进行转印和 Bonding。和 Chip Bonding 的方式不同, 在该模式下不需要破坏原有的晶圆基板, 而 Micro LED 可以通过激光等方式从生长的晶圆上剥离。由此可见, 由于晶圆可以再次利用, 所以该方式的生产成本和 Chip Bonding 相比理论上会更为低廉。

因为 Micro LED 结构中对功能层结晶态和结晶取向要求较高, Micro LED 需要在高度结晶的晶圆上进行生长。这与 OLED 蒸镀有一定的相似性, 随着晶圆尺寸的增大, Micro LED 制作的数量和效率也会增大, 但是其成膜均匀性会收到一定的影响。

3.1.3 微型LED生产材料

Micro LED 的主要生产材料是 GaN (红色的 Micro LED 用 GaAs 而其他颜色则可以用 GaN。因为 GaAs 较难制作, 所以红色 Micro LED 价格会比其他颜色更贵), 并采取外延生长的方式在衬底上进行制作[6]。

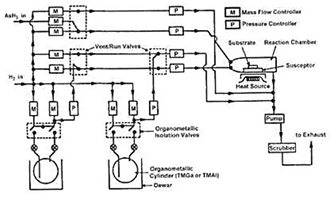

3.1.4 微型LED外延生长技术

(1) MOCVD [2](Metal-organic Chemical Vapor Deposition)是以Ⅲ族、Ⅱ族元素的有机化合物和 V、Ⅵ族元素的氢化物等作为晶体生长源材料, 以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V 族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。通常 MOCVD 系统中的晶体生长都是在常压或低压(10-100Torr)下通 H2 的冷壁石英(不锈钢)反应室中进行,衬底温度为 500 - 1200℃, 用直流加热石墨基座(衬底基片在石墨基座上方), H2 通过温度可控的液体源鼓泡携带金属有机物到生长区。与 MBE 相比, 其生长速度快。

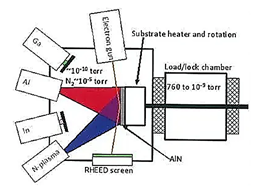

图25 MOCVD技术

(2)MBE[3] (Molecular Beam Epitaxy) 分子束外延是一种新的晶体生长技术, 简记为 MBE。其方法是将半导体衬底放置在超高真空腔体中, 和将需要生长的单晶物质按元素的不同分别放在喷射炉中(也在腔体内)。由分别加热到相应温度的各元素喷射出的分子流能在上述衬底上生长出极薄的(可薄至单原子层水*)单晶体和几种物质交替的超晶格结构。分子束外延主要研究的是不同结构或不同材料的晶体和超晶格的生长。该法生长温度低, 能严格控制外延层的层厚组分和掺杂浓度, 但系统复杂, 生长速度慢, 生长面积也受到一定限制。采用 MBE 方式进行生长时, 其生长的基板需要为单晶结构。

图26 MBE技术

3.1.5 微型LED外延衬底种类

在生长 Micro LED 时需要用到单晶的衬底/晶圆。常用于 Micro LED 生长的晶圆[6]有蓝宝石衬底、SiC 衬底、GaN 衬底,对比如表11

表11 不同衬底特点对比

|

|

GaN on Sapphire |

GaN on Si |

|

直径 |

目前大多低于100mm,一些采用150mm |

200mm 300mm |

|

晶圆成本 |

只有最新的设备才足够随着发展可能有一些优势 |

只有最新的设备才足够基板便宜得多 |

|

工艺性 |

受厚底材的限制 |

长期存在的例如裂缝、弓形、应变等已解决 |

|

薄膜倒装工艺 |

激光剥离和粘结不成熟 (直径越大,问题越多) |

硅基板的去除和键合是硅行业已建立的流程 |

|

液晶质量 |

GaN在蓝宝石上生长良好,具有自然优势 |

顶层晶体质量具有竞争力 |

|

器件性能 |

已经过数十年的优化 |

适配电压和适当的输出功率已经实现 |

|

均匀度 |

挑战随着晶圆直径的增加而增加 |

如果应变工程应用良好,则随直径变化 |

从价格而言, 蓝宝石衬底最便宜, 而 GaN 衬底最贵。而从器件的性能而言, GaN 衬底制作出的器件其性能更加的优异。

Plessey认为,硅基氮化镓技术有很多优势,如可以使用大晶圆直径节省成本,并且扩大规模;而目前存在的是氮化镓和硅材料不匹配、回溶的时候容易引起产量低、晶圆温缺和开裂的可能性,不过他们已经解决这个问题,并产出尺寸非常小的LED,光照效率达50%,并且低层次的损失能够使EQE的峰值大大地减少到非常低的电流水*。

3.2 Micro LED 显示屏制作形式

Micro LED阵列制作内容包括晶粒制程、晶片贴合制程、巨量转移晶粒阵列制作及量子点材料喷印制作[6]。

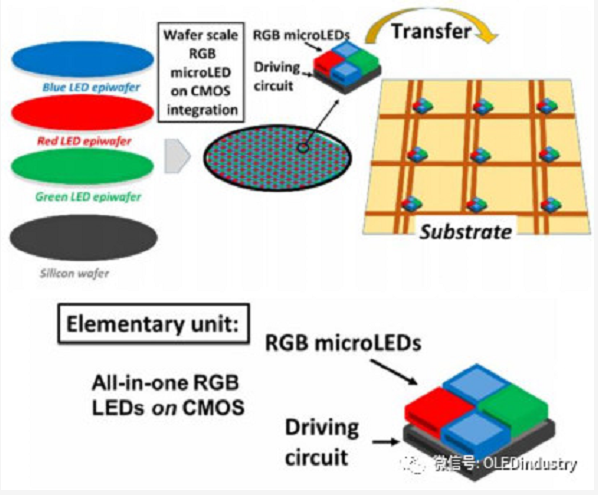

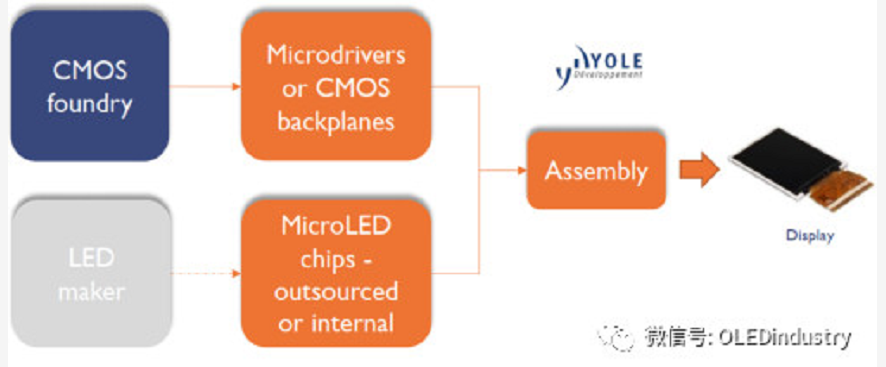

常规的 Display还是以玻璃基板+TFT 为基础设计的。为了进一步提高良率并减少转移中的损耗, Yole 提出直接制作 Micro IC 形式来对 Micro LED 显示期间来进行凭借[6]。其具体思路是

(1)直接在硅片上制作多个 IC 电路。

(2)其后将 Micro LED Bonding 在电路上。

(3)将带有 Micro LED 的 IC 电路分成小片。

(4)根据显示屏幕需要组装所需数量的 Micro IC 芯片。

该方法的优点是其不需要 TFT 背板, 同时可以在 IC 代工厂里完成大部分的元件制作并有效的降低成本。

从屏幕生产的角度上来考虑, 工艺步数的减少可以有效的提高产品的良率。由此, 蓝色 μLED + color conversion on CMOS 的方式存在较大的竞争优势。

Micro LED显示屏制作形式一般有Monolithic和Chiplet两种方法,具体如表12.通过 Monolithic 方式制作的 Micro LED 显示屏通常在基板上已经通过半导体工艺制作了逻辑电路。和 Chiplet 方式制作的Micro LED 显示屏相比, 其优点是具有更高的分辨率且更适合用于智能手表、Hud 抬头显示器和 AR/VR 等运用场景。但是晶圆的尺寸限制了 Monolithic Micro LED 在大尺寸显示场景下的运用。为了将 Micro LED 运用到显示面积更大的环境, 如手机、电视和幕墙中,一般则采用 Chiplet 的方式来进行 Micro LED 的制作。

采用 Chiplet 方案制作 Micro LED Display的难点是如何无损的对芯片进行 De bonding/Release、Transfer、Bonding 和电极 Wire。

表12 Micro LED显示屏制作形式

|

制作形式 |

内容 |

原理图 |

|

Monolithic |

直接在衬底上制作 Micro LED Display (单色或多色叠层的 Micro LED) |

图27 Monolithic |

|

Chiplet |

在基片上制作 Micro LED 后再将 Micro LED 切为小片并在其他面板上进行组装。该方法是现在较为常见的一种 Micro LED 制作方案 |

图28 Chiplet |

3.3 封装

LED Bonding 的封装技术随着运用场景和器件尺寸等的区别也各不相同。

3.3.1 直插引脚式LED芯片结构

LED 芯片的直插引脚式(Lamp)[15]最先研发成功并投放市场的 LED 产品, 技术成熟、品种繁多。通常支架的一端有“碗杯形”结构, 将 LED 芯片固定在“碗杯形”结构内, 然后采用灌封封装。灌封是先在 LED 模腔内注入液态环氧树脂, 然后插入压焊好的引脚式 LED 支架并放到烘箱中让环氧树脂固化, 再从模腔中脱离出 LED 即成型, 成为 LED 产品。直插式封装技术的制造工艺简单、成本低, 有着较高的市场占有率。目前, 直插式引脚封装的LED 通常是单色( 红 色 、绿色、蓝色)发光应用于大屏幕点阵显示、指示灯等领域。早期, 全彩的 LED 显示屏是通过将红色、绿色和蓝色的 3 个或 4 个 Lamp LED 器件做为一个像素点拼接成的。*年来, RGB 三合一 Lamp LED 器件也在研发中, 以满足高亮、高分辨、高效率拼接的要求。目前直插式 LED 主要应用于户外点间距在 P10 以上的大屏, 其亮度优势、可靠性优势较明显, 但由于户外点间距也朝着高密方向发展, 直插受限于红绿蓝 3 颗器件单独插装, 很难高密化, 所以在户外点间距 P10 以下逐渐被 SMD 器件替代。

图29 引脚式键合

3.3.2 表贴三合一式LED

表贴三合一(SMD)LED [15]于 2002 年兴起, 并逐渐占据 LED 显示屏器件的市场份额, 使得市场从引脚式封装转向 SMD。表贴封装是将单个或多个 LED 芯片粘焊在带有塑胶“杯形”外框的金属支架上(支架外引脚分别连接 LED 芯片的 P、N 极), 再往塑胶外框内灌封液态封装胶, 然后高温烘烤成型, 最后切割分离成单个表贴封装器件。由于可以采用表面贴装技术(SMT), 自动化程度较高。与引脚式封装技术相比, SMD LED 的亮度、一致性、可靠性、视角、外观等方面表现都良好。SMD LED 体积更小, 重量更轻, 且适合回流焊接, 尤其适合户内、外全彩显示屏的应用。SMD LED 可分为支架式 TOP LED 和片式( Chip )LED 。前者常采用 PLCC(Plastic Leaded Chip Carrier)支架, 后者采用 PCB 线路板作为 LED 芯片的载体。PLCC 支架成本低, 但是在应用中存在气密性差、散热不良、发光不均匀和发光效率下降等问题。此外, 还有性能和光效更好的 PCT 及 EMC 材质的支架, 但考虑到价格较贵, 暂未在 LED 显示屏器件上广泛应用。SMD LED 器件封装尺寸具有一定的局限性。当封装尺寸往 0808 更小尺寸封装发展时, 封装的工艺难度急剧增大, 良率下降, 导致成本增加。这主要是受限于固晶、焊线、划片(冲切)、焊线的设备精度等因素。另外, 在终端应用的成本也会增加, 主要体现在贴装设备的精度、贴装效率等。

表面贴装电子元件技术[8], 是 LCD 驱动线路板的制造工艺之一。主要流程为印锡膏、贴元件、回流焊。可靠性较高, 但体积大、成本高。

3.3.3 板上封装

COB[15](Chip on Board 是一种将多颗 LED 芯片直接安装在散热 PCB 基板上来直接导热的结构。COB 集成封装不但能够减少支架成本和简化 LED 屏制造工艺, 还可以降低芯片热阻, 实现高密度封装。选用 COB 封装的 LED 显示屏在一定程度上扩展了器件的散热面积, 从而让产生的热量更为容易扩散到外界。成本上, 与传统的封装方式相比, COB LED 显示模块在实际应用中能够节省器件的封装成本。在相同功能的显示屏系统中, 采用 COB LED 的显示屏模块比传统显示屏板总体成本少 30%以上。

COB[8]是比 SMT 更小型化的封装方式。将裸片 IC 先用接着剂固定在 PCB 板上, 再用金线或铝线将 IC pad 与 PCB 金手指进行接合(打线), 最后涂敷黑胶、烘烤固化进行保护。

3.4 彩色化方案

Micro LED实现单色比较简单,通过倒装结构封装和驱动IC贴合就可以实现,但要实现全彩就相对复杂,用传统的RGB三色列阵需要分次转贴红、蓝、绿三色的晶粒,嵌入几十万颗LED晶粒,对于LED晶粒光效、波长的一致性、良率要求更高。

VerLASE拥有色彩转换技术专利,能够让全彩MicroLED阵列适用于*眼显示器;LeTI采用量子点实现全彩显示,推出了iLED matrix,其蓝光EQE9.5%,亮度可达107Cd/m2;绿光EQE5.9%,亮度可达108Cd/m2,Pitch只有10um,未来目标做到1um;台湾Play Nitride公布以氮化镓为基础的PixeLEDTM display技术,公司目前透过移转技术转移至面板,转移良率可达99%。预计3-5年后Micro LED或可开始商用化进程[1]。

3.4.1 解决方法

为解决屏幕色彩问题目前有三种路径实现: RGB三色LED法、UV/蓝光LED发光介质法、光学透镜合成法。

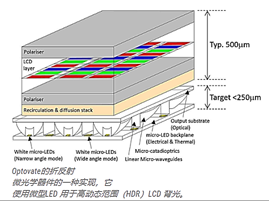

(1)UV/蓝光LED+发光介质法[2]

如果单独制作 RGB 三色的 Micro LED 并进行巨量转移, 其制程复杂且良率较低。为了得到更好的良率和转移效率, 不少公司开始尝试用蓝色 Micro LED + Color conversion 的方式来进行制作MIceo LED 显示器。其基本思路是用蓝光的 Micro LED 进行发光, 其后通过色转换层进行转换从而实现分色效果。发光介质一般分为荧光粉和量子点,但由于荧光粉颗粒大,不适合应用到小尺寸Micro LED中,如今研究热点的是量子点技术。QLED又称量子点显示技术。利用量子尺寸效应再施加为电场或者光压,量子点便会发出不同频率的光。在显示领域,量子点在蓝光/UV照射下进行光致发光,产生红光与绿光,并同部分透过的蓝光混合形成白光,进而在电源驱动下发光显示。

由于量子点发光二极管具有发光效率高、窄带宽、带隙易设计等特点,使它可以作为很好的发光源。与普通的InGaN蓝光激发荧光粉合成白光的LED不同,QLED可以提供多种色彩。因此小尺寸的QLED在MicroLED显示彩色化领域也是一种可行的方案。

但量子点技术至今还存在着稳定性差、散热要求高、寿命短且需要密封、颜色均匀性不佳、颜色之间容易互相影响等缺点。南方科技大学孙小卫教授通过研究发现,量子点还是最好的一个方法,采用量子点做色彩转化层,虽然没有完全达到2的尺寸,但已经非常接*了。

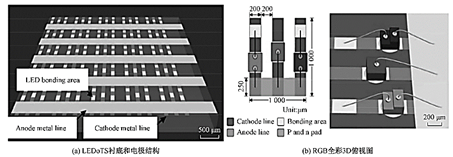

(2)三色RGB法

2016年Peng[4]等采用CoB技术在透明石英基板,上制作了5 x5 x3 RGB全彩LEDoTS Micro LED显示器,如图17所示。整个面板尺寸为5 mmx5 mm。.其中红色LED使用GaAs材料并且为垂直结构,蓝光和绿光LED使用GaN材料结构且为水*结构。通过CoB技术将LED 芯片转移到透明衬底的阴极线上,然后通过飞线进行阳极的连接。由于驱动三色LED所需的电压各不相同,因此此种方法还未实现对面板灰度的控制。

图30 RGB三色法

3.4.2 透镜合成法

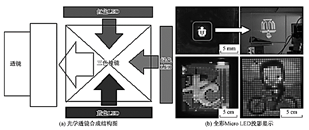

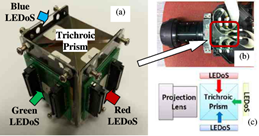

利用透镜将三色LED光线进行合成也是一种彩色化方案,Liu[9]团队制作的Micro LED投影原型机的工作原理为先将视频信号转化为RGB三色信号,然后分别将三色信号控制对应LED芯片。最后使用图31光学结构将三色混合通过透镜投影出去。这是一种全新的投影技术,相比于LCOS、DLP、LCD显示,它结构简单,体积小,重量轻、光效率更高,可靠性更高。

图31 透镜合成法

3.4.2.1光学结构

在将微型LED阵列倒装芯片连接到AM面板之后,将红色,绿色和蓝色LEDoS芯片进行模片贴装,然后引线键合到各个封装板上,并连接到控制板上。然后,将包装板安装到三向色棱镜上,以形成全色投影光源,如图32(a)所示。使用Microchip @ MCU开发了基于计算机的接口,以将图像信号传输到三个信号板。信号板提供电源并进行控制,以调整各个微型显示器的亮度。可以使用用于对准R-G-B图像的安装螺钉对三个微型显示位置进行微调。为了演示投影全彩色图像的能力,将整个系统插入到现有的3-LCD投影仪中。除投影镜头外,所有的LCD面板,BLU和其他光学组件均已完全移除。如图32(b)所示,成功组装了无BLU的全彩3-LEDoS投影仪原型和光学架构。3-LEDoS投影仪的光学示意图如图32(c)所示。

图32 光学结构图

3.4.2.2光学检测

分光光度法是在特定波长处或一定波长范围内光的吸收度,对该物质进行定性或定量分析。常用的波长范围为:

(1)200~380nm的紫外光区;

(2)380~780nm的可见光区;

(3)2.5~25μm(按波数计为4000cm<-1>~400cm<-1>)的红外光区。

所用仪器为紫外分光光度计、可见光分光光度计(或比色计)、红外分光光度计或原子吸收分光光度计。

分光光度计[2]采用一个可以产生多个波长的光源,通过系列分光装置,从而产生特定波长的光源,光线透过测试的样品后,部分光线被吸收,计算样品的吸光值,从而转化成样品的浓度。样品的吸光值与样品的浓度成正比。

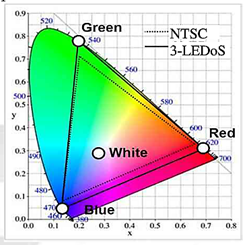

用分光光度计测量三个芯片的色坐标,并将其绘制在测得的CIE 1931色空间色度图上,如图33所示。位于图中心的点是色温为0的组合白色的色坐标。 大约7000K。实心三角形内的区域显示的最大色域可由3-LEDoS投影仪进行投影,可以看到该投影仪比NTSC色域(虚线)更大。

图33 3-LEDoS投影显示器和NTSC的CIE 1931色彩空间色度图。

通过组合三个独立的有源矩阵LEDoS微型显示器制备的全彩色3-LEDoS投影仪原型,使用三向色棱镜,将三色图像光学合并并投影为全色图像,与传统投影仪相比,在没有BLU和其他光学组件的情况下,3-LEDoS投影仪具有最简单的光学结构和最高的光利用率。之后的工作将正在进一步优化以提高3-LEDoS投影仪的分辨率,LUE和光输出功率。

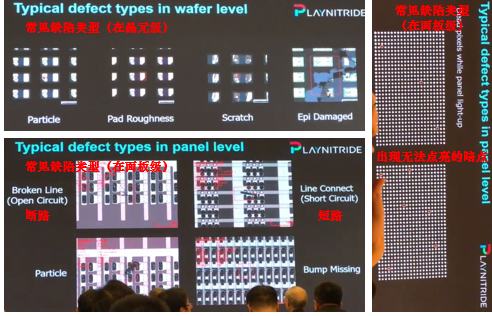

3.5 缺陷光学检测

3.5.1芯片缺陷界定

一般来说,Micro LED制备所界定的缺陷包括坏点、亮点、暗点等,其中,

坏点是指在白屏情况下为纯黑色的点或者在黑屏情况下为纯白色的点,在切换成红、绿、蓝三色显示模式下,此点始终在同一位置上并且始终是纯黑色或纯白色的点。这种情况说明该像素的三个子像素点均己损坏,此类点称为坏点。

亮点:在黑屏的情况下呈现的R、G、B(红、绿、蓝)点叫做亮点

暗点:在白屏的情况下出现非单纯R、G、B的色点叫做暗点

另外,当Micro LED尺寸下降到一定的范围后(特别是10 μm以下), 光更容易从LED边缘漏出, 从而形成Side wall Effect/ Edge Leakage。Side wall Effect会导致Micro LED EQE下降。随着边缘出光的比重提高, 需要对Micro LED边缘进行一定的处理。一种处理方式是仅对器件中部进行电流注入而在边缘保持 3μm 左右的缓冲区域, 从而避免 Sidewall 现象的产生。

常见显示器问题,如亮度偏差、色度偏差、色度/亮度不均匀性、像素和线缺陷、漏光、Mura检测、图像残留、视角等;选用的光测量方案——分光亮度计/色彩亮度计;色彩照度计/分光光度计;色彩分析仪/成像色度计。

3.5.2 检测方式

有缺陷的 Micro LED 芯片可以通过 UV 光照等方式进行识别 (Photo Luminescence)。通过 UV 光照射, Micro LED 芯片的对比度和波长差异可以通过设备收集并分析, 从而在后续的数据分析中将有缺陷的 Micro LED 芯片筛选出。目前已发展的Micro LED缺陷检测方案包括光致发光测试和电致发光发光测试两种。

通过PL和EL对过程中Micro LED由半导体载体形成的缺陷率、还有传质装配过程中的缺陷率等,另外在出厂时对LED功能型的测试。

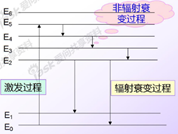

3.5.2.1光致发光

①定义[3]

所谓光致发光( Photo luminescence简称PL),是指物体依赖外界光源进行照射,从而获得能量,产生激发导至发光的现象。也指物质吸收光子(或电磁波)后重新辐射出光子(或电磁波)的过程。

从量子力学理论.上,这一过程可以描述为物质吸收光子跃迁到较高能级的激发态后返回低能态,同时放出光子的过程。光致发光是多种形式的荧光(Fluorescence) 中的一种。

②基本原理

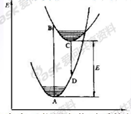

设一系统的能级结构如图34

图34 能级结构图[4]

E.为基态能量,E-E。为激发态, 受到激发后,若系统从能级E.跃迁到E,由于从E2- Es能级间相距很*,可通过非辐射性级联过程发射声子,由E5能级降到E能级,从E到E,或E的能级间距较大,则可能通过发射光子的辐射性跃迁来完成,这时就可观测到发光,在这种情况下发射的光子能量分别为

a.发光中心

进行辐射跃迁过程的实体即是发光中心,它是发光体中被激发的电子跃迁回基态(或与空穴复合)发射出光子的特定中心。发光体吸收外界的能量以后,经过传输、转换等一系列过程,最后以光的形式发射出来。光的发射对应着电子在某些能级之间的跃迁。如果所涉及的能级是属于- -定的离子、离子团或分子时,这种离子、离子团或分子就称为发光中心。

分立发光中心:被激发的电子没有离开中心而回到基态产生发光。

复合发光中心:电子被激发后离化,与空穴通过特定中心复合生发光。

b. 两种不同形式的发光

光致发光大致经历吸收、能量传递和光发射三个主要阶段。光的吸收和发射都是发生在能级之间的跃迁,都经过激发态,而能量传递则是由于激发态的运动,激发光辐射的能量可直接被发光中心吸收,也可被发光材料的基质吸收。在第一种情况下,发光中心吸收能量向较高能级跃迁,随后跃迁回到较低能级或基态能级而产生发光。在第二种情况下,基质吸收光能,在基质中形成电子空穴对,他们可能在晶体中运动,或被束缚在各个发光中心上电子与空穴复合而引起发光,这种发光叫做复合发光。当发光中心离子处于基质的能带中时,会形成一个局域能级,处在基质导带和价带之间,即位于基质的禁带中。不同的基质结构,发光中心离子在禁带中形成的局域能级的位置部同,从而在光激发下,会产生不同的跃迁、导致不同的发光色。

c. 激活和激活剂

晶体中对完整周期点阵或结构的任何偏离都是缺陷。在发光材料的基质晶体中加入某种杂质,造成结构上的缺陷,由于这种结构缺陷,使原来不发光或发光很微弱的材料产生发光,这种作用叫做激活,所加入的杂质称为激活剂。敏化剂(促进作用)、猝灭剂(削弱作用)、共激活剂。

d. 位形坐标图

位形坐标曲线是解释电子一声子相互作用的一种物理模型,用-一个坐标来代表离子的位置,作为横轴;纵轴表示电子-离子系统的能量,包括电子能量和离子势能,这就是位形坐标曲线。如图35,曲线代表离子位置变化时系统的能量的改变情况,也可以看作是电子在某一状态时离子的势能曲线。下面一条曲线是在基态时系统的能量随位形坐标的变化,上面一 条对应电子在激发态时系统的能量随位形坐标的变化。A到B是吸收,C到D代表发光,E是电子基态和激发态的能量差,水*短横线代表离子的振动能级。

图35 位形坐标图

e. 吸收光谱(Absorption spectrum)

吸收光谱是描述吸收系数随入射光波长变化的谱图,发光材料对光的吸收遵循:

发光材料的吸收光谱主要决定于材料的基质,而激活剂和其他杂质对吸收光谱也有一定的影响。被吸收的光能一部分辐射发光,一部分能量以晶格振动等非辐射方式消耗掉。大多数发光材料主吸收带在紫外光谱区。发光材料的紫外吸收光谱可由紫外-可见分光光度计来测量。

f. 发射光谱(光致发光谱I Emission spectrum)

发射光谱是指发光材料在某一特定波长光的激发下,所发射的不同波长光的强度或能量分布。许多发光材料的发射光谱是连续谱带,由一一个或几个峰状的曲线所组成,这类曲线可以用高斯函数表示。还有一些材料的发射光谱比较窄,甚至呈谱线状。这种发射光谱如果以发射光的能量分布来做图称为光谱能量分布图(SED) 。

对于发光材料,发射光谱及其对应的激发光谱是非常重要的性质,激发、发射光谱通常采用紫外-可见荧光分光光度计进行扫描。

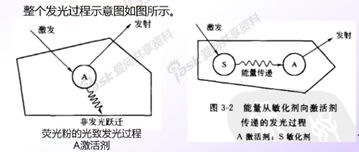

③光致发光的过程

当外部光源如紫外光、可见光甚至激光照射到光致发光材料时,发光材料就会发射出特征光如可见光、紫外光等,发光过程一般由以下几个过程构成

1) 基质晶格或激活剂(或称发光中心)吸收激发能;

2) 基质晶格将吸收的激发能传递给激活剂;

3) 被激活的激活剂发出荧光而返回基态,同时伴随有部分非发光跃迁,能量以热的形式散发。

图36 发光过程

按照弗兰克-康登原理:光学吸收跃迁是垂直的。当发光中心吸收了发光能时,系统的能量将由基态竖直的跃迁到激发态。原因是从基态向激发态的跃迁是电子的,而水*位移是核的,距离只是核间距,电子的激发时间很短,电子的运动比核快很多,激发结束的瞬间系统的位形没能来得及发生变化。所以电子跃迁可以很好地*似看作在静态环境内进行。

3.5.2.2 电致发光

①定义

通过在两个电机上加电压产生,电场激发的电子与发光中心碰撞,导致电子在能级间跃迁、变化和复合,导致发光

②组成及原理

由背电极层、绝缘层、发光层、透明电极层和表面保护膜组成。利用发光材料在电场作用下的特性产生光,并将电能转化为光能。

4 组装技术之巨量转移

根据最终运用场景的不同,Micro LED可以直接在Si、GaN或者Sapphire等基底上制作高分辨率显示屏供VR等产品使用,也可以在衬底上制作完成后通过巨量转移的方式将Micro LED芯片在更大尺寸且带有逻辑电路的基板上进行组装,从而满足手机和电视等大尺寸显示屏运用场景的需求。

和AR、VR等运用场景中微小的屏幕尺寸相比,手机、*板和电视上的屏幕尺寸较大。如果希望在这些场景中使用Micro LED甚至是Mini LED,则LED器件需要在基板上进行分离,并在较大的基底上进行组装:

(1)在带有驱动电路的基板上仅进行LED的组装完成显示屏幕的制作。常见的做法有将LED组装到带有TFT的基板上,或分别将LED和驱动芯片组在玻璃基板上组装等。该技术因为存在较多的步骤,其理论良率较低。

(2)将LED和CMOS进行整合,使得每个单元有自己的驱动,其后再在较大的基底上进行组装。每个结构单元都有自己的驱动,理论上可以提高良率和减少后续修补工艺。

图37 不同的应用对应的组装技术

在蓝宝石类基板上生长出来的Micro LED需要转移到玻璃基板上,由于尺寸不匹配,因此需要进行多次转运。对于微器件的多次转运技术难度都是特别高,而用在追求高精度显示器的产品上难度就更大。按照不同的应用,组装技术分为两派:巨量转移和单片制造,此处仅介绍本专业方向巨量转移。如图37

4.1 巨量转移概述

4.1.1 技术概述

磊晶部分结束后,需要将已点亮的LED晶体薄膜无需封装直接搬运到驱动背板上,在μLED的生产上,要把数百万甚至数千万颗微米级的LED晶粒正确且有效率的移动到电路基板上,以一个4K电视为例,需要转移的晶粒就高达2400万颗(以4000 x 2000 x RGB三色计算),即使一次转移1万颗,也需要重复2400次,这种技术叫做巨量转移。巨量转印设备是实现三基色Micro-LED芯片集成制造的关键。

常见巨量转移技术的步骤为:从预定位置以非常高的空间精度和方向拾取微型模具(预制);将这些微型芯片移动到预定位置,同时保持微型芯片的相对空间位置和方向;然后,在保持新的相对位置和方向的同时,有选择地在该新位置分配微芯片。

4.1.2 技术难点

其中技术难点[4]有两个部分:1)转移的仅仅是已经点亮的LED晶体外延层,并不转移原生基底,搬运厚度仅有3%,同时Micro LED尺寸极小,需要更加精细化的操作技术。2)一次转移需要移动几万乃至几十万颗LED,数量巨大,需要新技术满足这一要求。

4.1.3 巨量转移现有技术

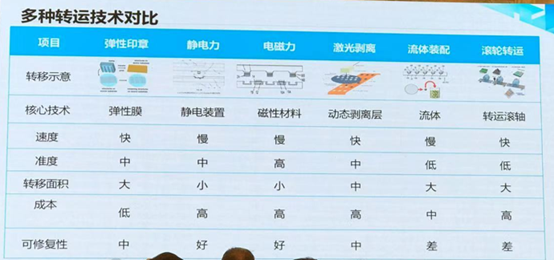

目前巨量转移技术主要包括静电吸附、范德华力、电磁力、流体自组装等,各技术对比如表11[5]。

表13 各技术对比

|

技术 |

MEMS |

机械顶针 |

弹塑性印章 |

激光辅助 |

紫外线辅助 |

流体自组装 |

|

可靠性 |

中等 |

高 |

中等 |

高 |

高 |

低 |

|

产量 |

高 |

低 |

中等 |

高 |

高 |

高 |

|

可量测性 |

低 |

低 |

高 |

高 |

高 |

高 |

|

可选择性 |

高 |

高 |

低 |

高 |

高 |

中等 |

|

成功率 |

低 |

中等 |

中等 |

高 |

低 |

低 |

4.1.4 巨量转移评估指标

①精度:将微型模具移动到新位置的准确度,取决于多个因素,包括传质技术,传递印模和过程中使用的夹具。

②转移成品率:一次可以成功转移多少个好晶粒(共转移的总数)

③转移效率:每单位时间或每单位尺寸转移需要多少个模具、是否需要多次维修和传递、是否需要对某些模具进行重新定向或重新定位,维修或更换。

④技术范围; 即可能的最小和最大的模具转移

4.2 巨量转移技术流派

4.2.1滚轴转印技术

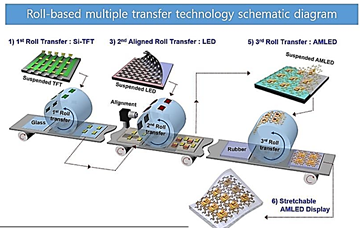

基于Roll to Roll转移技术——KIMM(韩国机械与材料研究所)

(1)资讯

Nano Applied Mechanics团队于2017年7月24日对外宣布该技术

(2)技术概述

先将薄膜晶体管放置在基板上,然后将μLED放置在TFT元件上,完成有源矩阵的μLED显示器,滚动方法可通过机械变形同时转移和互联,可在生产线上控制LED均匀性

(3)技术内容

受PDMS印章方法启发,该团队创建了一次性转移膜,并在其上涂有辊印章以转移组件:首先拾取一系列TFT,然后将它们放置在临时基板上,然后在其上放置TFT元件情况下,传送基板以进行第二次传送,将μLED芯片从半导体晶圆上取下并精确地放置在基板上,在室温下进行焊料键合,使其与先前沉积的晶体管连接,将两个互联阵列转移到目标基板上,成为有源矩阵μLED显示器。

图38 辊印转移技术流程

(4)技术关键

压膜和水*输送板之间的压力严格控制,以防止不必要的拉伸和电子元件损坏

辊压膜旋转运动应与输送板*移运动同步,以*衡由辊压膜给出的向下垂直力和水*力,以实现对准和覆盖晶体管。

4.2.2激光BAR转移

BAR转移技术&在线EL检测(QMAT & Tesero)

(1)技术概述

QMAT开发的质量转移技术是束寻址释放(BAR),利用激光束将大量Micro LED从源基板快速转移到目标基板。

(2)技术参数

转移量:10亿个/h, 100KHz-1MHz的速度脉冲

缺陷率:![]()

(3)技术内容

衬底制备——Micro LED制备——功能测试——零缺陷转移——互连技术

①外延衬底制备

氢化物气相累积法制备衬底,衬底如图HVPE—— Hydride Vapor Phase Epitaxy

图39 EPI衬底制备

② Micro LED制备

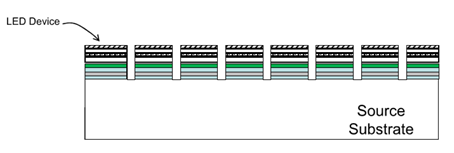

利用MOCVD法制备,依次堆叠LED器件层、GaN层、键合层、转移释放层、测试保护层,制备如图。

图40 Micro LED制备

③功能测试

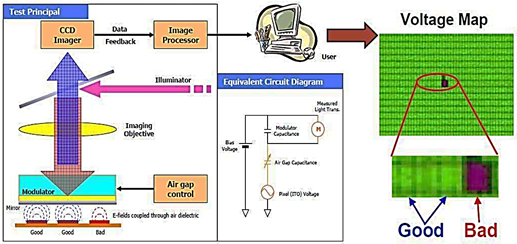

测试原理及等效电路图如图所示,当通照明光源后,光源沿着光路照射到反射镜上,改变方向照射向下方的芯片,通过气隙控制的场耦合器,正常的芯片将会发光,此时发出的光被CCD相机捕捉,并将图像传回主机,通过分析电压图即可判别出哪个芯片是坏的。

图41 测试原理及等效电路图

④零缺陷转移

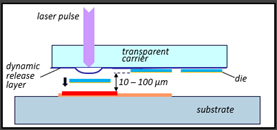

激光透过透明基板作用在激光释放层,通过光热作用使的芯片与原基板分离达到转移的目的,原理图如图42所示。

图42 BAR原理图

在进行转移前,由用户电脑将前一步所检测得到的芯片好坏文件进行处理并记忆,在进行转移时遇到坏点激光则绕过,可以避免将坏点转移到基板上,提高了良率,设备原理框架及实物如图所示。

图43 设备原理图及实物图

⑤互连技术

Micro LED芯片通过巨量转移到电路板后,由整合微透镜阵列,提高亮度及对比度。 Micro LED阵列经由垂直交错的正、负栅状电极连结每一颗Micro LED的正、负极,透过电极线的依序通电,透过扫描方式点亮Micro LED以显示影像。

4.2.3激光LEAP转移技术

LEAP——laser Enable alignment process(Uniqarta)

(1)技术概述

Cambridge, MA and Fargo, ND,2017年7月对外公布,采用激光照射动态释放层,精准放置LED芯片。

(2)技术参数

该实施方案中使用355nm处的Nd:YVO4或Nd:YAG激光器的三次谐波(*均功率:200 mW;10到17µJ/pulse;频率:15kHz;扫描速度:300mm/s),其在聚酰亚胺发泡材料中的吸收深度为0.2μm至0.5μm,聚焦为d<20μm的点光斑。转移间隙:180 µm。350×350 µm的芯片用一个单一的圆环(d=200µm)来实现转移。

(3)技术内容

该过程可以单束或多束模式运行。在单光束模式下,使用扫描仪将激光顺序聚焦在不同的芯片位置上,如图

图44 单光束模式激光作用机理

在多光束模式下,使用扫描仪将光束图案顺序聚焦在模具组上。这提供了处理通常在晶片上的不良晶粒的能力。首先使用单光束模式从晶圆上去除不需要的芯片。然后使用多光束模式快速转移已知良好管芯的阵列。最后,再次使用单光束模式将单个管芯转移到由于先前移除不良管芯而导致的未填充的填充位置。这种有选择地移除和替换不需要的芯片的能力使LEAP与其他并行放置方法有所不同。

(4)故障测试及均匀化

多光束大面积放置

单光束剔除修复坏点

图45 故障测试示意图

4.2.4 激光剥离转移

图案化激光剥离转移 & 开发折反射微光学阵列——Optpvate

(1)技术概述

2018年3月发布该技术,侧重于背板和微光学技术

(2)技术内容

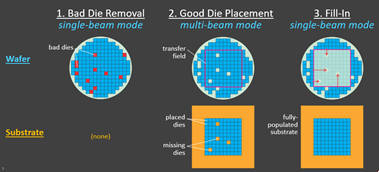

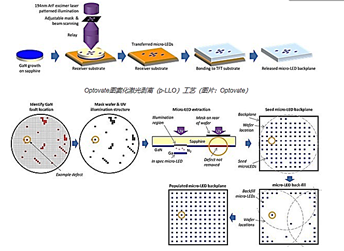

Optovate的p-LLO工艺使用准分子激光在蓝宝石晶圆的生长界面处照亮稀疏分离的裸片大小的氮化镓区域。紫外线照射会产生镓金属和氮气,这些气体可控地将微型LED烧蚀到接收器工具或基板上。该工艺能够处理GaN晶片之间的变化,包括生长缺陷,颜色和正向电压。p-LLO的选择性光学寻址功能可将晶圆上的预转移特性数据编码为micro-LED提取图案,并用于播种和回填micro-LED背板,以优化产量,如图27

图46 技术内容

(3)背板和微光学技术

通过将Micro LED阵列排列在薄的精密微反射折射光学阵列下面,Optovate通过折射和反射使每个Micro LED的光输出最大化。因为可以将微折射折射元件设计为产生不同的光束角度,所以可以轻松配置Micro LED阵列,以便从广角切换到窄视角(在两个相互缠绕的Micro LED阵列之间有效切换)。

“通过将光输出集中在一个圆锥体中,我们将亮度提高了2到3倍,

通常,我们可以将微光学元件应用于Micro LED,但也可以将其单独使用。我们的转移技术依赖于激光剥离工艺,使用光掩模将受激准分子激光束聚焦在基板上的不同位置以释放微型LED以任意间距*行排列”。

图 47 背板微光学结构

4.2.5 形状记忆聚合物+激光辐照

我国研究人员提出基于形状记忆聚合物和激光辐照相结合的Micro-LED芯片巨量转印方法[6]。研究重点包括:1)多能场作用下巨量转印过程中高速复合运动的实验与理论研究;2)高速转印机构的构型优化设计理论;3)转印的高速运动切换与精确控制;4)超快响应执行系统多参数耦合机制及精确控制

4.2.6 激光外其他技术

美国X-Celeprint公司研发出基于弹性图章的巨量转印设备,实现Micro-LED芯片的巨量转印。首先,在“源”晶圆上制作微型器件,然后通过移除半导体电路下面的牺牲层,释放微型器件。随后,采用弹性印章和高精度运动控制的打印头,选择地拾取Micro-LED器件,并将其放置到目标基板上,实现Micro-LED芯片的转印。

此外还有范德华力、磁力、流体自组装、拾取-放置等多种方案与技术流派,限于篇幅,本文仅介绍与本专业相关的激光辅助类巨量转移方案,其他技术不在此做详细阐述。

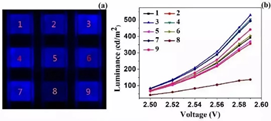

厦门大学与台湾交通大学的研究团队[1]合力研发了一种摄影机型显微成像系统作Micro LED测试使用。能够捕捉并分析显微镜影像,测量 Micro LED芯片的亮度。可以快速测量Micro-LED阵列在工作时任意位置的绝对亮度值。

日本设备厂Toray则推出Micro LED检修解决方案,以光线自动检测工具进行零接触检测,检测完以后使用其雷射修剪工具,根据检测结果剔除Micro LED芯片不良品。

数码相机亮度测试技术已然成为一个重要的研究热点。数码相机是通过图像传感器将包含着目标物亮度信息的电信号转换成图像的格式。考虑到Micro-LED的尺寸微小,如图29所示,通过将相机与显微结合,利用标准亮度计检测统一待测物的亮度,获得灰度与亮度的关系,便可以通过曝光时间和拍摄到的图片快速得到待测物的亮度。

图48 数码相机亮度测试技术

从图中不难看出,8号芯片的亮度仅为相同电压下其余芯片的三分之一,因此可以确定8号芯片的工作异常。

5 跨尺度观测系统

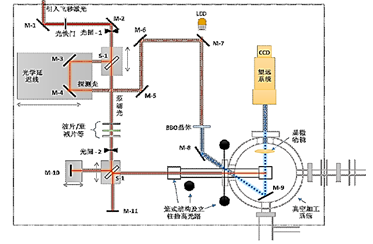

在Micro LED的制备过程中,巨量转移技术是其中的瓶颈。在转移过程中,为了提高转移效率,需要对芯片的转移姿态进行观测。而芯片的尺寸仅在10μm以下,且转移速度极快,需要在微秒、纳秒甚至皮秒尺度下观测芯片飞行姿态。北京理工大学姜澜教授研究组[10]搭建了一套多时间尺度观测系统,可借鉴并应用于Micro LED的制备中,具体机理及光路如下。

5.1 光路及原理

图49为设计的光路布局图。

图49 光路布局图

光路原理分析如下:

通过M-1和M-2两面反射镜,将飞秒激光(Spectra-Physics Ti Sapphire飞秒激光器)引入所搭建光路。

通过光阑-1和光阑-2两点定位校准光路,保证激光器出光能够顺利引入后续光路。

通过光快门控制激光有无。

为了完成后续的泵浦探测工作,通过分光镜S-1将激光分成两束,一路为探测光,一路为泵浦光。探测光通过电控光学延迟*台调节与泵浦光的相对时间间隔,后通过多面反射镜将其引入侧面成像光路。并在其中加入倍频晶体将探测光转为400nm激光,通过成像系统加装400nm士10nm干涉滤光片,以保证探测光和加工用泵浦光互不干扰。通过测量,将泵浦光和探测光调节至相*距离,方便调零。

为完成多参数调节的目的,泵浦光路上可添加半波片、1/4波片、衰减片、偏振片等波片元件。同时也使用迈克尔逊式方法搭建可手动调节延迟的光脉冲光路。最终,将泵浦光引入可靠性更高的笼式系统。

同时,通过正面和侧面的两路白光照明和成像系统,可以实时观测制备过程。将图中CCD ( Charge-Coupled Device)替换为ICCD ( Intensified Charge-CoupledDevice),照明光替换为连续激光照明,即可完成纳秒-毫秒尺度的观测。

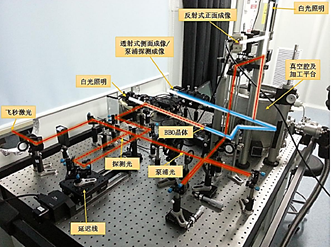

5.2 检测方案

正面、侧面成像系统均由照明光源、成像系统和CCD构成,实物图如图50.

在侧面成像中,成像系统由侧面成像物镜和远心镜头组成,通过协同调节侧面成像物镜与加工样品的相对位置和远心镜头成像*面,在CCD上可调至不同放大倍率的显微图像。在成像物镜和远心镜头中间放置衰减片组,调节照明光亮度,并在后续泵浦探测时提高信噪比。

在正面成像中,照明光透过可见光分光*片,并透过800nm超快反射镜,

图50 实际图

经由加工物镜照射到样品表面,经过反射形成照明。样品上的反射光经由加工物镜和单透镜组成的成像系统进入CCD,形成清晰的正面成像。

此外,由于成像的特殊需求,我们也可以在CCD前方选装各种所需波片。例如,为保护CCD免受散射飞秒激光影响可以添加短波通滤色片。

5.3 跨尺度超快成像系统

在Micro LED的制备过程的芯片转移中,为提高良率可能需要跨越多个时间尺度(几十飞秒-数毫秒),当前并没有理论可以同时兼顾这一空间尺度和时间尺度。但在该过程中却有许多机理尚不清晰,一些制备过程中存在的现象亟需分析。姜澜教授课题组[10]通过飞秒尺度激光传播、飞秒到皮秒尺度冲击波形成、纳秒尺度等离子体发光、纳秒到毫秒尺度对多尺度的加工过程进行观测的尝试。搭建相关系统,主要包含以下三个部分:

5.3.1泵浦探测观测

泵浦探测技术,其原理是通过分光,将脉冲激光分为探测光和泵浦光。以探测光充当照明光源,则其成像的曝光时间依赖于激光脉宽,通过调节探测光和泵浦光的延迟,可以得到一系列不同延迟下短时间曝光结果,这样就能够获得以探测光脉宽为分辨率的一系列演化过程。

利用飞秒激光超短脉冲的特点,使得曝光时间可以缩短至飞秒量级,再通过光学延迟台,可以获得以飞秒量级为最小分辨率的,跨飞秒-皮秒-纳秒的多尺度演化过程,一方面探测光则通过BBO晶体(倍频晶体)将800nm激光转换为400nm激光,通过在CCD前加装400nm土10nm 干涉滤光片,以保证CCD只会捕获到倍频后的探测光,排除了散射的泵浦光以及其他环境中的杂散光。另外一方面,飞秒激光泵浦光通过加工物镜加工样品。

在此光路中,将探测光调节至所要探测的区域,通过电控光学延迟*台调节探测光与泵浦光的相对时间间隔,首先使得探测光先于泵浦光到达加工区域,通过调节飞秒激光器,使其产生一个脉冲,则此时CCD只能捕获到未加工状态。

先获得第一帧结果图,调节探测光与泵浦光的相对时间间隔,使探测光与泵浦光的间隔量增大,一个大于激光脉宽的值Ot,这样即获得了延迟Ot后的第二帧结果图。依次可以获得多个结果,假设每次加工条件均相同,则将多次CCD捕获的结果连起来,就形成了激光脉冲作用前开始直到作用结束后的一系列全过程观测结果,曝光时间为激光脉宽,成像间隔为Ot。该系统通过调节光学延迟,可实现飞秒尺度到皮秒尺度,乃至数纳秒尺度的透射式成像。这种方式能够包含飞秒尺度激光传播、飞秒、皮秒、纳秒尺度冲击波形成等。

5.3.2 纳秒-毫秒曝光成像

在更长的时间尺度上(纳秒尺度以上),通过对探测光和泵浦光的相对间隔进行光学延迟已经不太方便。若通过将探测光替换为另一台激光器,并利用同步器进行延迟则设备复杂、造价高昂。因此,采用更加方面的ICCD来实现纳秒以上时间尺度的观测。

利用ICCD能够精确到纳秒量级的曝光时间和同步信号延迟功能,可以方便的控制曝光时间在纳秒、微秒或毫秒量级,调节相对应的延迟时间,即可类似于泵浦探测的方式采集到微孔加工过程中纳秒-毫秒尺度的相关信息。

在微孔加工过程中,飞秒激光作用材料后通过光致电离、雪崩电离等电离方式,在激光作用区域产生大量自由电子,大量自由电子随后引发材料的相爆炸,最终导致材料去除。在这一过程中,大量自由电子等离子体会发生轫致辐射释放光子,从而形成等离子体发光状态,在成像系统中使用ICCD作为成像原件,将成像焦*面调至微孔加工处,直接采集等离子体发光。在成像系统前增添衰减片组用于保护ICCD不会曝光过度,并在ICCD前添加短,波通滤光片(300nm-700nm 透)用于避免加工用飞秒激光散射入ICCD而造成信号干扰。将飞秒激光同步电信号连接至ICCD,利用飞秒激光同步信号延迟和ICCD电路延迟功能,将ICCD开始曝光时间与飞秒激光到达样品时间进行同步。通过ICCD曝光时间设置至纳秒量级,并调节ICCD开始曝光时间与飞秒激光到达样品时间之间的延迟,可获得一系列飞秒加工中等离子体发光演化结果。

对于长达微秒到毫秒的时间尺度中,课题组搭建了微秒-毫秒尺度侧向照明捕获散射光成像光路,使用632.8nm的He-Ne激光器当做照明光源,但其出射方向不和成像系统同轴,保证激光不正向射入成像系统。在ICCD前放置干涉滤光片,允许632.8nm+10nm光线通过。若样品上方空无一物,则ICCD不会捕捉到任何光线。但倘若加工中存在碎屑等喷溅物,其对照明激光的散射光则会被捕捉。6 Micro LED的应用与未来

6.1 应用

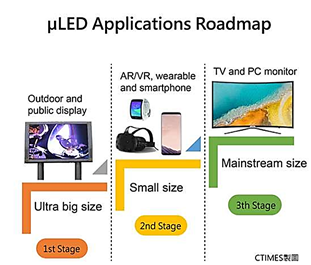

Micro-LED芯片在高分辨率显示、增强现实、可穿戴电子等领域具有重要的应用价值。

图51 应用图

涉及的公司大致分为两类。一些制造单片显示器,其中氮化镓像素在芯片和单独的硅上作为完整阵列制成底板控制这些像素。其他公司则使用“拾放”技术将单个LED或multi- micro LED像素转移到薄膜晶体管(TFT)背板中。前者适合用于增强现实和*视显示器等应用的微型显示器。后者更适合大型显示器。对于第一个阵营的人来说,通往高通量,高产量技术的道路Micro LED阵列的背板是关键。其他公司则希望通过改变捡拾和放下的物品来简化生产。 X-Celeprint的方案是放置包含CMOS驱动器电路以及红色,绿色和蓝色microLED的集成像素芯片。这是一个多步骤的过程,但是这意味着显示器背板现在只需是易于制造的电线网络,而不是硅电路。较小尺寸的显示器通常采用Si-CMOS背板,Facebook和Google都在开发可穿戴设备和带有Micro LED的AR / VR应用程序。详细细节[7]见表14

表14 应用& 参数比对表

|

|

投影Micro 显示 |

直视类显示屏 |

BLU |

||||

|

应用 |

*眼*视 显示器投影仪:AR / VR |

汽车HUD 投影机 |

智能 手表 |

智能手机*板电脑 |

电视机显示器(<75英寸) |

视频墙(> 75英寸)数字标牌 |

LCD背光单元 |

|

产品尺寸 |

<1″ |

<3″ |

1″-2″ |

1.5″-6″ |

12″-75″ |

>75″ |

6″-75″ |

|

LED间距 |

<10μm |

<50μm |

<100μm |

<100μm |

<500μm |

1-2mm |

500μm-2mm |

|

LED 像素密度 |

1000-5000ppi |

150-300 ppi |

300-800ppi |

300-800ppi |

100-200ppi |

20-30ppi |

30-50ppi |

|

LED尺寸 |

1-5μm |

10-30μm |

10-50μm |

10-50μm |

5-100μm |

50-100μm |

100-300μm |

|

亮度 |

50K-500K nit |

1K-3K nit |

800-1500 nit |

500-1500 nit |

400-1000 nit |

1000-2000 nit |

300-1000nit |

|

优于OLED的性能 |

亮度、分辨率、响应时间、功耗、重量、尺寸、寿命 |

亮度、功耗、响应时间、操作温度、寿命 |

功耗 传感器集成 控制器等 |

功耗 传感器集成 控制器等 |

亮度、寿命、柔性 |

亮度、分辨率、寿命、成本 |

成本 |

|

制备方法 |

单片/杂化 |

单片/杂化 |

单片/杂化 |

3D/杂化 |

3D/杂化 |

3D |

3D |

|

商业优势 |

小批量适度成本 |

小批量适度成本 |

低成本

|

无 |

无 |

小批量低成本 |

低成本 易制造 |

|

商业挑战 |

产量 成本 |

产量 成本 |

产量 成本 |

产量 成本 |

产量 成本 |

产量 成本 |

无 |

|

应用图 |

短期:2018-2020 |

中期:2020-2021 |

短期:2018-2019 |

长期:2021-2022 |

长期:2021-2022 |

短期:2018-2019 |

短期:2018-2019 |

6.2 未来

福州大学严群教授认为,一个主流显示技术成功要素包括:

1.市场新需求驱动如交互、空间三维;

2.显示效果更佳,包括色彩、分辨率、亮度、对比度、功耗等

3.应用领域广(尺寸、柔性、透明、形态);

4.可量产化(具备可量产工艺技术);

5.大规模生产成本低(批量生产成本低);

6.集成性强(具备可集成性);

7.强大的技术推动经营(技术、资源和资本整合)

参考文献

[1] 魏文君,徐亨,刘学清,尤庆亮,邹琳玲,刘继延,曹元成.现代显示技术发展与展望[J].功能材料与器件学报,2015,21(05):99-106.

[2] 邰建鹏,郭伟玲.Micro LED显示技术研究进展 [J].照明工程学报,2019,30(01):18-25.

[3] Seminar. Seminar Report on Micro LED 2018. [C] Links www.seminarlinks.blogspot.com

[4] 天风证券, Micro LED 点亮新一代显示技术,Wechat

[5] LED倒装芯片知识360度解析.中华显示网。

[6] Ioannis John Kymissis, Fundamental of Micro LED Displays. SID 2018(2018).

[7] ITRI, Micro LED技术,应用与未来发展趋势(2017)

[8] 终极显示技术Micro LED,CTIMES(2018)

[9] Kimberly Edwards, Chem 2LA, Chem 2L Majors & Honors General Chemistry Lab.

[10] Light Emitting Diodes. AEROCHAPTER.

[11] Plessey, GaN on Silicon Platform for Micro LEDs, 2nd International Micro LED Summit (2018)

[12] Feancois J. Henley, Materials. Process and Production Equipment Considerations to Achieve High-Yield Micro led Mass-Production, QMAT(2018)

[13] Eric Virey, Yole Developpement, Status of the Micro Led industry, SID 2019 (2019)

[14] MOVCD,百度百科

[15] BOE.知识酷从直插到Micro LED显示器件封装发展趋.WeChat.

[16] 李佳立OLEDindustry. 深度解析!关于Micro LED是时候了解下这些了...Wechat

[17] 夏博.飞秒激光高质量高深径比微孔加工机理及其在线观测[D].北京理工大学,2016.

注:部分关于前沿报道及技术内容多引自第三方机构等,参考文献无法详尽给出,所参考文章已打包上传云空间,请点击该链接进行查看https://pan.baidu.com/s/10xxQ6YB-qSDL4TShzWRSFQ

posted on 2019-12-25 21:21 挽年_Sonny 阅读(13949) 评论(1) 编辑 收藏 举报