第二单元 第一章 破碎、磨碎与超细粉碎技术

-

概述

-

为什么要进行破碎和磨碎?

从采矿作业送入选矿厂或选煤厂的原矿其粒度上限几百毫米甚至达到一米多,而选矿通常要求0.1—0.2毫米或更细,这就要求将进入选矿厂的原矿在粒度上减小至原来的千分之一甚至万分之一。这一过程必须通过碎碎、磨矿作业来实现。

-

破碎磨矿的任务

-

将有用矿物与脉石矿物及各种有用矿物之间相互解离,提高精矿品位和回收率;

-

为选别作业提供粒度合适的原料。不同的选矿方法和分选设备都有一个合适的入料粒度;

- 过粗的入料粒度选不出来;

- 过细的入料粒度难以回收。

-

-

破碎磨矿的总发展趋势

研制及应用大型碎矿和磨矿设备,发展高效率的新型碎磨设备,将新技术新材料引入碎磨设备,研究碎磨过程的机理及提高过程效率的途径,以及研究新的碎磨方法等。

-

破碎作业分类

-

按加工作用不同

- 准备破碎(分选前)

- 最终破碎(分选后)

-

按产物粒度不同

- 粗碎(\(\gt 50\))

- 中碎(\(6\sim25\))

- 细碎(\(1\sim6\))

- 粉碎(\(\lt1\))

-

按能耗形式不同

- 机械能破碎

- 非机械能破碎

-

-

磨碎工作的基本原理

矿石的磨碎主要是靠研磨介质落下时的中击力和运动时的磨剥作用。

-

超细粉碎

将物料粉碎至微米级以下(\(\lt10\mu m\),称为超细粉体)的粉碎过程。

微米级(\(1\sim10\mu m\))、亚微米级(\(0.1\sim1\mu m\))、纳米级(\(0.001\sim0.1\mu m,1\sim100nm\))

-

-

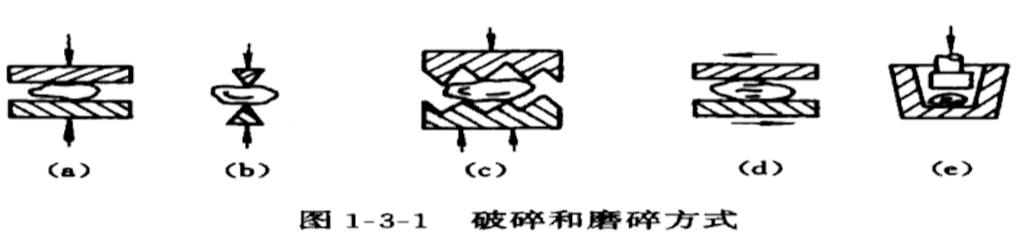

破碎方法

-

机械能的破碎方式:挤压、劈碎、折断、研磨、冲击;

![image-20220809180001519]()

-

挤压破碎

物料在两个工作面之间受到

缓慢增大的压力作用而破碎。高压混磨、颚式破碎机等均属此类破碎设备。

这种方法通常多用于坚硬或脆性物料的粗碎。

-

劈裂破碎矿石受尖劈作用而破碎。

当劈裂平面上的

拉应力达到或超过矿石拉伸强度极限时而破碎。由于矿石的拉伸强度极限比抗压强度极限小很多,因此

劈裂破碎比挤压破碎所需的功耗低。 -

折断破碎

矿石受到弯曲作用而破碎。

当矿石的弯曲应力达到矿石的弯曲强度时,矿石即被折断。

-

研磨破碎当剪切应力达到矿石的

剪切强度时,矿石即被粉碎。包括研磨介质对物料的磨碎和物料相互间的摩擦作用。

振动磨、搅拌磨以及球磨机的细磨等都是以此为主要作用的。

研磨和磨削是靠研磨介质对物料颗粒表面的不断磨蚀而实现粉碎的。主要用于小块物料的细磨。

-

冲击破碎

物料受到足够大的瞬时冲击力而破碎。

其破碎效率高、破碎比大、能量消耗少。

主要用于脆性物料的破碎。

-

-

破碎的工艺特征

-

矿石破碎的难易程度

矿石破碎过程中所表现出来的抵抗外力的强度大小。

影响矿石破碎难易程度的最主要因素是矿石的硬度。

不同矿物集合体之间的结合力比同种矿物内部的结合力要小。在同样的矿物集合体内,晶体面上的结合力比晶体内部的要小。一般来说,矿物粒度愈细愈难磨碎。

-

可碎性系数:指破碎机在同样条件下破碎指定矿石的生产能力与破碎中用石英能力的比。

-

脆性物料和塑形物料

-

破碎方法的选择

-

矿石抗性大小:抗压\(\gt\)抗弯\(\gt\)抗磨\(\gt\)抗拉;

-

选择的依据

- 矿石的物理化学性质;

- 材料的尺寸;

- 要求的最大破碎比(入料粒度与产物粒度比值);

-

-

破碎流程

-

破碎段

破碎段是破碎流程的最基本单元,由筛分作业及筛上产物所进入的破碎作业所组成。

-

预先筛分(筛子在破碎机前)和检查筛分(筛子在破碎机后)

-

开闭路破碎(闭路更严格)

-

两段开路和两段一闭路(\(n\)段开路和\(n\)段\(m\)闭路,\(m\)表示闭路作用段数)

-

选煤厂破碎设备工艺效果的评定方法(\(\mbox{MT/T2-2005}\))

\[破碎效率:\eta_p=\frac{U_{-d}-F_{-d}}{F_{+d}}\times100\% \]其中\(\Delta=U_{-d}-F_{-d}\)表示细粒增量。\(F_{+d}\)入料中大于要求破碎粒度的含量。

-

-

-

破碎与粉碎理论

破碎块状物料所消耗的功,一部分使被破碎的物料变形,并以热的形式散失于周围空间;另一部分则用于形成新表面,变成固体的自由表面能。

-

适用于磨矿过程的面积假说

假说的核心思想:内力单元功\(dA_1\)与物料表面积增量\(dS\)成正比。

\[dA_1=K_1\cdot dS \]如果该物料是一个理想立方体(边长记为\(D\)),则上式(2)可简写为

\[dA_1=K_1\cdot dS=K_1\cdot dD^2=2K_1D\cdot dD \]所以当破碎体积为\(Q\)的立方体时,所需要的功就为

\[dA=N\cdot dA_1=\frac{Q}{D^3}\times2K_1D\cdot dD=2K_1Q\cdot \frac{dD}{D^2} \]所以当我们从任意大粒度\(D_{pj}\)破碎至指定小粒度\(d_{pj}\)(破碎比为\(i\))时所需要的功即为

\[A=-2K_1Q\int^{d_pj}_{D_pj}{\frac{dD}{D^2}}=K^{'}Q\times(\frac{1}{d_{pj}}-\frac{1}{D_{pj}})=K^{'}_1Q\times(\frac{i-1}{D_{pj}}) \] -

适用于粗碎的体积假说

内力单元功\(dA_2\)与破碎物料块的变形体积的微量\(dV\)成正比,即

\[dA_2=K_2dV=K_2dD^3=3K_2D^2\cdot dD \]所以当破碎体积为\(Q\)的立方体时,所需要的功就为

\[dA=N\cdot dA_2=\frac{Q}{D^3}\times3K_2D^2\cdot dD=3K_2Q\cdot\frac{dD}{D} \]所以当我们从任意大粒度\(D_{pj}\)破碎至指定小粒度\(d_{pj}\)(破碎比为\(i\))时所需要的功即为

\[A=-3K_2Q\int^{d_pj}_{D_pj}\frac{dD}{D}=3K_2Q\ln{\frac{D_pj}{d_pj}}=K^{'}_2Q\ln{i} \] -

适用于中碎的裂缝假说(下启邦德假说)

介于面积假说和体积假说之间的一种破碎理论。

其核心思想为:破碎矿石时,外力首先使物料块产生变形,外力超过强度极限以后﹐物料块就产生裂缝而破碎成许多小块。如下是邦德(\(\mbox{Bond}\))经验公式

\[W=10\times W_i\times(\frac{1}{\sqrt{P}}-\frac{1}{\sqrt{F}}) \]其中\(F\)指80%的入料所能通过筛孔粒度,\(P\)指80%排料所能通过筛孔粒度。

\(W_i\)为功指数:将1短吨(私制,相当于0.9072公吨)“理论上无限大的粒度”破碎到80%可以通过100\(\mu m\)筛孔【或者65%可以通过75\(\mu m\)筛孔】时所做的功。

\(\mbox{Bond}\)公式的作用

-

在测出功指数\(W_i\)的情况下可以计算出各种粒度范围内的粉碎功耗;

-

测出被粉碎物料的功指数\(W_i\),可以计算设计条件下需要的功耗,从而根据需用功率的容量来选择粉碎机械;

-

可以比较\(W_i\)间粉碎设备的工作效率,如两台磨机消耗的功率相同,但产品粒度不同,分别算出两台磨机的操作功指数,就可确定哪台效率高。

-

同一磨机在同样条件下磨细同样质量的两种矿石所耗的功是相当的,所以有如下公式

\[W_1\times(\frac{1}{\sqrt{P_1}}-\frac{1}{\sqrt{F_1}})=W_2\times(\frac{1}{\sqrt{P_2}}-\frac{1}{\sqrt{F_2}}) \]

-

-

适用于中碎的邦德假说(上承裂缝假说)

核心思想:破碎物料时外力所做的功先是使物体变形,当变形超过一定限度后即产生裂缝,储存在物体内的变形能促使裂缝扩展并生成断面。破碎所需的功应考虑变形能和表面能两项,变形能和体积成正比,而表面能与表面积成正比。如下为邦德理论公式

\[dA_3=K_3\times\sqrt{V\times S} \]对于单位体积的物料

\[dA=\frac{K_3\times\sqrt{V\times S}}{D^3}=\frac{K_3}{\sqrt{D}} \]将体积为\(Q\)的矿物从\(D\)破碎到\(d\)所需的功耗为\(A_3\)

\[A_3=K_3Q(\frac{1}{\sqrt{d}}-\frac{1}{\sqrt{D}})=K_3Q\frac{1}{\sqrt{D}}(\sqrt{i}-1) \] -

三种破碎理论的使用条件

- 当粉碎时新生表面积不多,体积假说较为住确,裂缝假说结果不可靠;

- 细碎时(破碎到10\(\mu m\)以下时)裂缝假说求得的数据过小,此时新生表面积增加,表面能是主要的,面积假说较为准确;

- 在粗碎与细碎之间的广泛范围内,裂缝假说比较适用,因为榜德的经验公式是根据一般破碎设备得出的结论,所以在中等破碎比情况下与它大致相符。

-

-

粉碎模型

-

体积粉碎

两步粉碎:整个颗粒均受到破坏,粉碎后产物多为粒度大的中间颗粒。随着粉碎过程的进行,这些中间颗粒逐渐被粉碎成细粒。冲击粉碎和挤压粉碎与此模型较为接近。

-

表面粉碎

没有中间过程而是一点一点磨:在粉碎的某一时刻,仅是颗粒的表面产生破坏,被磨削下微粉,这一破坏作用基本不涉及颗粒内部。这种情形是典型的研磨和磨削粉碎方式。

-

均一粉碎

一步到位:施加于颗粒的作用力使颗粒产生均匀的分散性破坏,直接粉碎成微粉。

-

-

破碎与粉碎机械

煤是脆性软物料,适合采用以劈碎或冲击作用为主的破碎机;在选煤厂中对于较硬的煤,特别是含矸石和黄铁矿较多的原煤,可采用以挤压为主的颚式破碎机;对大块原煤的破碎多采用齿棍式破碎机;对中煤破碎多采用锤式破碎机和反击式破碎机,因为冲击作用易产生较细的粒度,有助于净煤和矸石的解离。

-

颚式破碎机

-

按给料口大小分类

\(\gt600\):大型颚式破碎机;\(300\sim600\):中型颚式破碎机;\(\lt300\):小型颚式破碎机;

-

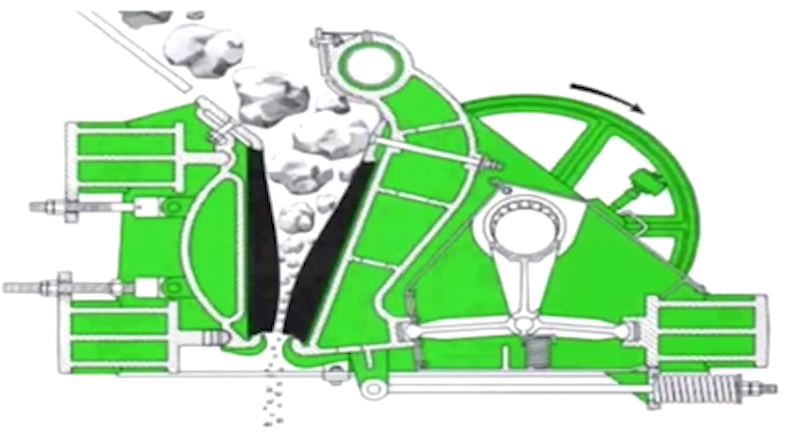

工作原理

物料在颚式破碎机中的破碎是在两块预板之间进行的(上左下右),如下图所示。

![image-20220810200121406]()

-

钳角与生产效率和破碎比

钳角增大可以使得破碎比(也就是入口物料的粒度)增大,但是生产效率可能会降低,因为大钳角会导致物料“打滑”(夹不住),使得物料飞出。

-

排料口调节方式

-

垫片调整

在后推力板支座和机架后壁之间放入一组的垫片。通过增减垫片的数量,使破碎机的排矿口减小或增大。

-

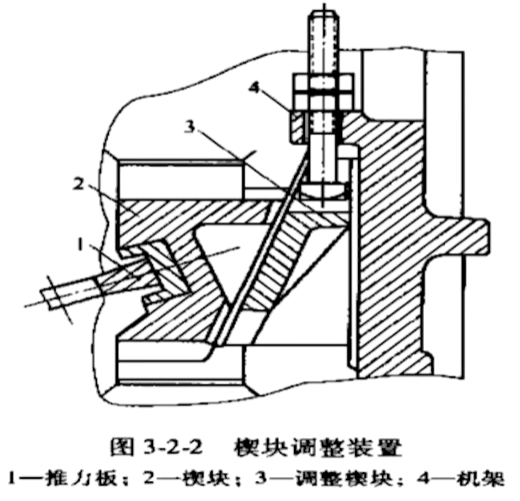

楔块调整

借助后推力板支座与机架后壁之间的两个楔块的相对移动来实现破碎机排矿口的调整。楔块沿着机架后壁上下移动时,带动前楔块向前或向后移动,达到排石口调整的目的。

![image-20220810201631132]()

-

-

-

圆锥破碎机

借助于旋摆运动的圆锥周期地靠近固定锥面,使夹于两个锥面间的物料受到挤压和弯曲从而破碎。

圆维破碎机主要用于物料的中、细碎。

-

旋回破碎机

-

旋回破碎机的主要优点

工作平衡、生产率高、易于启动、破碎比大、产品粒度均匀。

适用于粗、中碎各种硬度的矿物。

-

缺点

构造复杂,机身高,投资大。

-

-

冲击式破碎机

-

锤式破碎机

锤式破碎机是利用高速回转锤子的打击作用而进行破碎的。

![image-20220810210049438]()

锤式破碎机具有结构简单、机器紧凑、处理能力大、破碎比大以及功率消耗小等优点。

-

反击式破碎机

双转子反击式破碎机,两个转子一个负责粗碎,另一个负责细碎。

反击式破碎机具有以下优点:

- 利用冲击进行破碎,使物料沿脆弱面破开;

- 破碎效率高,能耗小,处理能力大,产品粒度均匀;

- 破碎比大;

- 具有选择性破碎的特点(沿着弱的结合面先破碎);

- 结构简单,制造方便;

-

-

辊式破碎机

有固定辊和动辊,动辊后面安装有弹簧作为安全装置,为硬度过大的矿物让路(过载保护)

-

双辊式破碎机

一般为齿辊式破碎机,以劈裂破碎为主,兼有挤压折断破碎。

与单辊式破碎机:给料粒度小但是生产效率高。

-

单辊式破碎机

与双辊式破碎机:给料粒度大但是生产效率低。

-

齿辊式破碎机

- 鹰嘴式:尖劈效果好,有弧度容易夹住物料;

- 标枪式;

- 刀刃式;

-

-

磨矿机械

-

球磨机(细磨)

-

球磨机中球的运动状态

-

泻落式

![image-20220813192928972]()

-

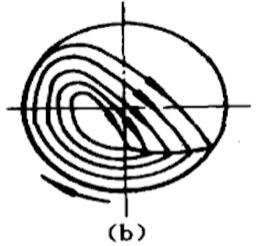

抛落式(正常情况下)

![image-20220813192943793]()

-

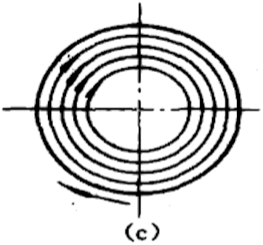

离心式

![image-20220813193002180]()

-

-

各层磨介运动的三个阶段

-

提升偏转运动

外层磨介或筒壁带动磨介向上旋转,直到磨介的重力切向力与受到的摩擦力平衡。

-

滑行阶段

惯性作用导致磨介继续上滑。

-

泄落或者抛落阶段

-

-

主要工作参数的确定

- 临界转速与磨矿机转速:两者有一个比值

- 钢球有一个有利的提升高度

- 参入金属铬增加硬度

- 钢球的充填率(40$\sim$50%)

- 矿浆浓度

-

-

棒磨机(粗磨)

线接触:磨矿粒度比较均匀;

-

-

-

磨矿作用及磨矿条件的确定

- 矿石性质、给料粒度和产品粒度的影响

- 磨矿机结构的影响

- 磨矿操作条件的影响

-

磨机的构造及各主要部件

-

筒体

-

钢板,高Mn钢

-

轴向热变形

-

磨门(或称人孔)

-

-

衬板

-

保护筒体

-

高锰钢

-

通过螺栓连接和镶砌固定

-

-

仓体衬板(平滑适用于细磨、不平滑适用于粗磨)

-

端盖衬板(平整)

-

隔仓板

-

防止窜仓

-

防止大颗粒物料窜向出料端

-

控制磨内物料流速

-

单层隔仓板、过渡仓式双层隔仓板

-

盲板与篦板(同心圆和辐射状)

-

-

进料和卸料装置

- 溜管、螺旋和勺轮

-

格子型球磨机

-

-

自磨机

- 简化工艺流程

浙公网安备 33010602011771号

浙公网安备 33010602011771号