MES应用案例|新宏泰电器乘上智能制造的东风

企业背景:

无锡新宏泰电器科技股份有限公司(下文简称:新宏泰电器)创立于1984年,公司主要生产断路器、微型电机、BMC/SMC材料、BMC/SMC模压制品及各类塑料模具的设计制造。已于2016年在沪市A股上市企业(证券代码:603016),产品出口美国、日本、西欧及东南亚等国,并与GE公司、ABB公司、富士电机、三菱、日东、施耐德等跨国公司建立了长期的合作伙伴。是我国断路器行业中关键部件配套制造能力的领先企业。

随着如大数据,工业物联网等新兴技术的到来,新宏泰电器强烈意识到只有朝着智能制造的转型才能从容应对该挑战。

一. 企业实施MES前存在的问题

与此同时,新宏泰电器有几大管理问题需要解决:

1.断路器的产品质量直接影响人生安全,所以该怎样建立较为完善的产品质量追溯体系和质量过程管控能力?2.由于GE,ABB,西门子等企业有着较为严格的交货期要求,所以怎样建立柔性化生产计划以便加快产品交付速度?3.怎样采集生产过程中的关键数据,对设备运行监控信息进行获取,以便实现生产过程的精益化和透明化?

为了完美解决以上问题,新宏泰电器决定采用MES系统,从计划,设备,过程,资源,质量到决策等方面入手,以便实现生产过程的精益化,智能化,柔性化和透明化,打造出低成本,高性能的生产制造能力。

我们需要注意的是,新宏泰电器属于非常典型的离散型制造,断路器关键部件的生产整体流程从供应商、仓库、生产线、物流、成品,涉及部门多,流程长,需要在生产过程监控、质量全程追溯、生产过程协同等方面进行优化管控。而MES系统作为企业信息化管控体系中的执行层,在体系上起着承上启下的信息枢纽作用。MES系统与ERP系统,两者之间存在大量的双向、实时信息交互要求,MES系统的成功运行能够与ERP系统充分对接。这样既可以不用抛弃原有的ERP系统,又可以让ERP系统为MES系统助力,所以MES系统成为不二选择。

二.实施MES后的成效

新宏泰电器MES项目涵盖计划排程、车间作业、车间在制品、生产工艺管理、质量检验管理、物料管理、设备管理、工装管理、生产人员管理、生产实时监控、生产过程追溯等。

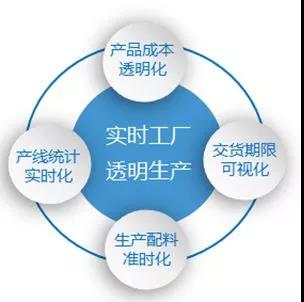

而实施了MES系统之后,新宏泰电器实现了企业制造过程透明化管理,从订单发放、物料投放、质量检验、产品追踪等一系列工作的管理和可视化,实时采集生产现场的生产数据,分析订单详情,掌控产品信息,异常问题快速反应处理等,大大提升了生产效率。

-

产品成本透明化:MES系统通过对作业成本的核算打破了“黑屋子”操作模式,使制造成本可以准确定义,精细核算,进而怎样降低成本,从哪些方面降低成本,也有据可循。

-

交货期限可视化:MES系统使得客户可以通过系统看到生产进度,清楚地知道某个订单或某个批次产品的交货时间,使产品交货期更加透明。

-

生产配料准时化:通过MES系统,企业可根据实际生产进度,拉动物料需求,车间配料准时化,实现生产准时化。持续改进生产KPI指标(计划调整率、计划完成率、设备故障率等),大幅提升企业的制造过程管理水平。

-

产线统计实时化:原本企业统计员每日下班后需要登记生产完成情况,记录订单完成总量,无法记录到每个产品,产线生产情况和检验结果也无法对应。系统实施后,可实时采集产线产质量情况,通过生产看板可实时查看产线的生产动态。

三.改善后的重点体现

1.建立产品质量实时采集和追溯体系。

新宏泰电器的开关、电机等产品主要客户是西门子等跨国企业,产品质量要求极其严格。以新宏泰电器SNG流水线为例,该产线主要生产西门子的开关产品,分为5道工位处理。1、2道工位负责组装产品,在产品实物上贴小标签。3道工位为自动化流水线,扫描产品标签,检验产品插拔力,记录检验结果,检验合格流转至4、5两道工位进行产品包装,并在产品包装盒上贴产品大标签,检验不合格剔除产品待1或2号工位重新组装。原先流水线使用的小标签和大标签均是由车间提前打印好,生产时整卷分配给工人,工人按照标签顺序贴于产品上。

而人工操作时,经常会出现标签贴错号,撕标签时撕坏标签,小标签和大标签不对应等情况,经常遭到客户投诉。如果贴有错误标签产品出口到国外,产品只能作废,给企业造成巨大的经济损失。

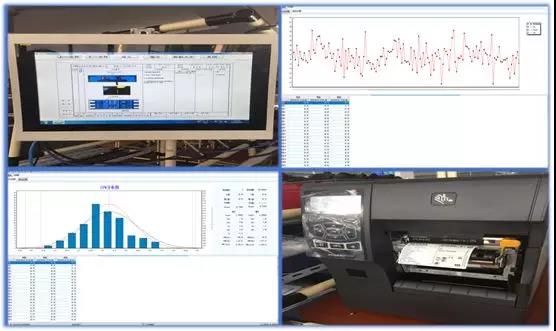

MES系统与标签打印系统、产品质量检测系统无缝集成,建立了产品质量实时采集和追溯体系,实现小标签与大标签分步打印,分步确认,确保大小标签一一对应,杜绝了标签不对应或错误情况。仅此一项改进,每年为企业减少经济损失上百万元。通过MES系统中的智能车间触屏终端,将打印产品标签、生产报工、单个产品用时、产品检验结果、生产投入实时记录于系统,并关联每个订单、每个产品,实现生产过程实时查询及历史追溯。

2.建立产品质量的过程优化管控体系。

断路器关键部件,这些部件在生产过程中会经历多次不同的工艺制程,每一步都必须达到严苛的物理特性要求。但是,即使是最成熟的工艺制程也会存在不同位置之间、不同工艺运行之间以及不同时段之间的偏差。有时,这种偏差会使工艺制程超出它的制程界限,生产出不符合工艺标准的产品,从而严重地影响成品的良品率。

怎样掌握制造过程中的偏差,并及时纠正?目前最常用的管理手段就是统计工序能力指数(CPK,用于衡量某一处于稳定状态下的加工过程满足标准规范的程度)。但企业原先采取的定时统计、人工统计、事后统计的方式,不仅统计的精确度无法保证,而且时效性也无法满足管理的需要。应用了MES系统之后,车间可以实时查询CPK数据,直观地反映工序与标准的差距,为后续开展工序改善、产品质量提升提供了有力的数据支撑。MES系统帮助企业由传统的记录检验结果,转变为质量过程控制,进一步提升了产品质量的过程管控能力。CPK数据还可以直接导出给公司重点客户,提高了客户满意度和产品竞争力。

3.建立更为柔性的生产计划体系。

新宏泰电器旗下有三个事业部:塑压事业部、电机事业部和开关事业部。每个事业部的生产产品不一样,生产计划的排产方式差异比较大。塑压事业部主要生产塑件,产品比较简单,生产周期短,通常提前批量生产,以减少换模具的成本。开电机事业部主要生产电机产品,生产周期比较长,需要提前几个月准备零部件及相关物料。关事业部,主要生产开关等产品,生产模式为流水线生产。

而新宏泰电器的核心竞争力就是市场响应速度。MES系统帮助企业在生产预投的基础上,建立了更为柔性的生产计划体系,进一步提高了企业的市场响应速度。MES系统通过大数据分析,统计历史上近6个月发货数量,预测未来3个月发货情况,并考虑安全库存数量、订货倍数、在制品数量、最小批量等因素,分析并计算当下生产计划的数量,提供生产排产的推荐值,企业根据推荐值下达生产车间的生产计划。整个生产计划可以细分到不同车间及不同的产线,并可以持续优化及动态调整。