蜕变还是退出——动力电池企业如何强者恒强

据中国汽车工业协会提供,2017年1-5月,新能源汽车产销14.7万辆和13.6万辆,同比增长11.7%和7.8%。其中纯电动汽车产销12.2万辆和11.1万辆,同比增长22.8%和20.7%。而动力电池在锂电池市场中从2016年43%提升到2017年上半年55%,市场前景一路高涨。

动力电池行业风起云涌,起点研究数据显示,2017年上半年动力锂电市场格局进一步被集中,TOP10集中度超过80%。行业竞争不断加剧。

而工信部在《汽车动力电池行业规范条件(2017)》中也明确提出了需要对于生产过程进行全管控,并要求建立质量管理和追溯体系,同时在补贴标准上进行了差异化的补贴标准,这标志国家的引导政策从“量的提升”开始转向“质的提高”。

在这个背景下,动力电池行业顺应新能源汽车高端市场已是大势所趋,如何提高产品良品率、安全性等,“降本增效、保质保量”将成为中国动力电池企业长期课题。由于受到TS16949以及国家强制性标准的规范,动力电池企业需要对生产过程中的工艺计划、生产过程、质量参数、库存信息、出货等过程进行全流程管控。

因此,实施MES成为企业信息化道路上不可或缺的一部分,MES系统的实施也是企业实现智能制造的必经之路。

动力电池生产具有如下明显特点:

-

生产管理复杂;

-

设备种类繁多,自动化设备及产线较为先进;

-

生产工艺是核心,工艺水平和管控直接影响产品质量;

-

质量要求高,产品生产全过程需要完整质量追溯链;

-

信息化强烈,从设计-工艺-质量-制造-物流等环节需要打破数据鸿沟。

传统的动力电池生产过程中,存在一些问题制约着产品品质和生产管理的进一步提高——

-

在计划排产方面,缺乏系统化、图形化排产工具;

-

在电芯生产、PACK生产等生产工艺环节上缺乏工艺数据数字化、智能化;

-

在生产设备方面,设备加工参数、检测设备的质量数据难以便捷采集、数据追溯、系统分析等,同时,人工管理质量数据存在一定风险隐患;

-

仓储环节人工出入库、领料等易出差错;

此外,企业还面临着设备维护、人员管理等诸多问题,如何将这些问题通过MES系统解决,实施好MES的功能模块,切合企业生产实际需求进行“量体裁衣”,就变得尤为重要。

动力电池生产线建立MES系统,将生产线从自动化产线升级到数字化产线,而要做数字化产线,要在生产过程中考虑如下内容:

-

系统集成,通过数据接口将MES与企业ERP、PLM、SRM等进行数据交互,传递上下行数据,将生产工艺、BOM、生产计划等重要信息通过MES进行深度连接。

-

生产执行管理,对生产工单进行管理,比如操作人员基本操作生产信息等;’过程参数记录;设备采集参数记录;各生产工艺环节工单执行情况,比如,工艺信息、BOM信息、上料记录、品质结果确认、对电芯-模组-PACK组装等进行全生产过程管理。

-

设备管理,对设备保养进行管理;设备故障维护;设备参数可视化;设备状态监控等。

-

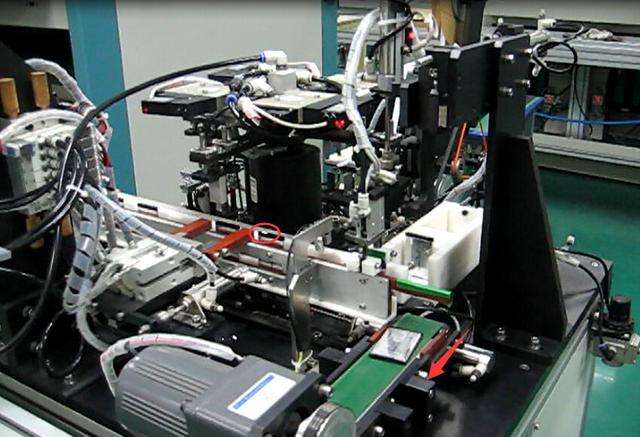

设备联机,比如将涂布机、烘箱、合浆机、叠片机、注液机、化成柜、各类检测设备等进行进行联机,实现生产数据、检测数据的采集;设备状态的可视,设备互联是智能化重要环节,通过联机达到生产透明化、均衡化。

-

仓储管理,实现对线边库存、物料查询、派发、退返、预警等功能。对于电池制造的关键材料,比如浆料,铜箔,铝箔,外壳,顶盖等进行数字化编码,同时对于WIP(在制品)在过程中也需要实现编码跟随,以实现对于品质的完全追溯,达到对仓储环节的透明化,一目了然。

-

质量管理,通过联机、数据采集、产品编码对应的一系列技术实现品质数据的可追溯,对质量数据进行分析,形成报表管理,提升产品质量稳定性和产品品质。

-

大数据分析,通过数据的整合,最终实现生产看板、设备看板、质量看板、管理驾驶舱,实现智能生产。

真正做到智能化生产线,就要做到互联互通,互联,指将设备联网,将设备管控起来;互通,指将各管理系统通过接口连接,获取、共享数据。互联互通是企业信息化建设必经之路,是企业实现透明化、均衡化、可视化发展的基础。

电池制造已经进入从大规模制造转向优质制造的发展阶段,品质竞争成为企业核心竞争力,企业一方面要注重电池材料的研究和发展,另外一方面要实现制造过程的升级,在此过程中,快速实施优质制造的基础工程MES系统成为电池企业不二的选择,进而建立基于数据的生产分析和评估体系,是推动电池企业生产转型升级的关键。