产能?交期?回款?你敢说你的公司没这些问题?

交付,是制造企业的目标。工业企业每天都在交付订单。如果不能满足交付,企业根本无法生存。习以为常,司空见惯,就很少有人去研究交付。

制造企业接到了订单,要进行评审,根据生产的经验,大致确定一个交期,然后签约,生产。如果订单交期太短,感觉产能不够,又不想丢掉订单,企业会怎么办呢?

-

订单外协

-

零部件外协

-

工序外协

-

动用库存

-

增加劳动力或劳动时间

-

增加关键设备

-

投资建个新工厂

这些都是立竿见影的手段。前面之所以说,“交付”是一个很简单的问题,原因就在此。生产管理者不用动脑子都可以想出这样的办法。

这里唯一看不明白算不清楚的只有两点。

其一,所有这些手段的财务成本?

其二,到底自己的产能有多大?

产能问题

上述这些为缩短生产周期,满足准时交付的任何手段都是有成本的。这里不仅是直接成本,还有机会成本。当这些额外成本达到一定程度的时候,订单盈利的目标就无法实现。而机会成本关乎的不仅是利润多少,甚至是死活。

最困难的问题是第二个。

制造企业了解自己的产能吗?在这里,可以肯定的回答,制造业企业并不了解自己的产能,也可以说他们也不可能准确知道自己的产能。如同前面所说,企业是“感觉自己产能不足”,仅仅是经验的感觉,根本无法给出量化指标。

讨论这个问题暂时撇开石油化工钢铁等第一产业的事情。在过去,工业生产模式是大规模批量生产,产能是一个确定的概念。现在,当市场需求转换为小批量、多品种以后,变得越来越难以琢磨。在小批量、多品种、混线生产模式下,产能是一个高度不确定性的参数。

工厂产能≠所有车间产能≠所有资源产能。如果不考虑工厂与外部的产能协作,工厂产能<车间产能<设备/工人产能。工厂的产能是相对于订单的。车间的产能是相对于工单的。设备资源的产能是相对于工序的。

在工厂的生产现场也常常出现这样的情况,看到一些关键设备资源明显有很多空闲时间,但是,当给车间加入更多的任务后,设备使用率没有提高,甚至更低了。

生产周期问题

产能最大化与最短生产周期是一对矛盾。假设,全厂资源订单独享,订单一个挨一个生产,那么订单的生产周期最短,但是要浪费很多的产能。虽然工厂很明白不应该这样做,可是现实中很多紧急插单本质上就是这样做的。这是产能浪费的原因之一。紧急插单是生产中不可避免的需求,那么就需要找到最小的产能损失满足紧急任务的需求。显然,依靠人们的经验是做不到的。

在生产管理中,产能最大化和最短订单生产周期如同相互制衡博弈的两个因素,其目标都是实现企业的利益最大化。在这个目标下,最大产能和最短工期不能是“鱼和熊掌”的关系,而必须兼得。只不过在不同的需求场景中有所侧重。然而,看清楚弄明白这两者的关系不能靠经验估计,需要一个“量化管理系统”。

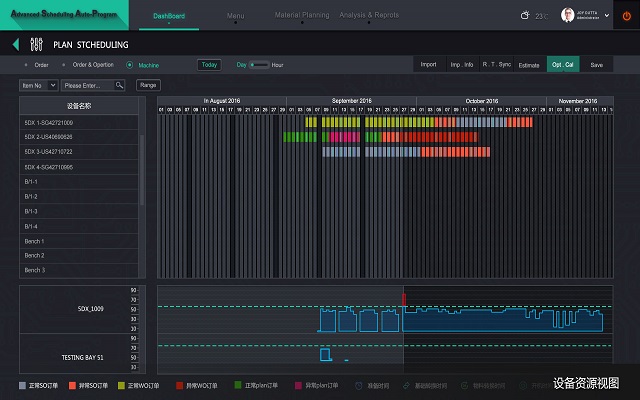

一般来说现在企业依赖的就是APS生产管理系统,它可以帮助企业做到智能化排程,通过连接企业的接单、采购、仓储、生产等各个流程的数据,进行最优的产能优化,帮助企业提高效率,达到最优生产状态。

对于企业而言,是非常需要一个系统来保证生产的正常进行的。不管是插单或者生产现场的任何变化,工厂的产能始终保持最大化,同时这个系统工具告诉你插单后未来的结果是什么,所有的订单生产周期发生了什么变化。

交期问题

与客户签订合同确定一个交货日期,这是甲乙双方之间的法律约定。在国内很多合同签订的比较随意。为了争取订单,可能不能按时交付,还是先签下来尽量争取交付,实在不行再和对方协商。这种不正常的合同关系实际上损伤了我国制造业运行的质量和诚信关系。从另一个方面说,制造商拿到合同后确实不知道什么时间能够交付,只能靠经验判断一个大概时间。

在车间生产管理中,一个订单的生产周期是指从下料开始,一直到订单的装配包装完毕。这仅仅是订单交付周期掐头去尾的一部分。我们称之为“制造周期”。一些传统的生产管理系统主要是管理这一段时间。

交期管理就是要对订单从签订合同到交付的全部时间进行管理。实际上,有些时间的管理是松懈的失控的。

回款周期

对企业而言,产品交付并没有让订单画上句号。工业企业生产的产品产生的利润是依靠资金的回笼实现的。工厂对订单的管理仅考虑交付是不够的,必须考虑到资金的周转回笼。

管理技术可以改善企业的生产效率、产品质量、订单成本,也可以提高订单的准时交付率。但是技术手段不能改善订单的回款时间。这是交易规则也是制度层面的问题,是一个诚信问题,是一个大的经济环境问题。

要作者说,根本用不着刺激银行解决小微企业贷款难的问题,只要从政策层面化解应付款的症结,取消“承兑汇票”,中小企业的资金难题就解决了。