智能座舱仪表自动化测试的实现原理

在汽车仪表测试过程中,经常会遇到下面的问题:

1. 产品质量保证困难

频繁地人工调节产生的电阻、电平信号,易发生人为误差,而在精密度要求较高的设备上,这些误差可能是致命的;

2. 实车环境获取困难

实车场景较复杂,比如无法构建一些毫秒级别延迟,用来测试设备的功能和性能;

3. 产品测试投入增加

需要进行大量重复性的验证性测试的情况下,显得效率较低、共通性差、成本较高;

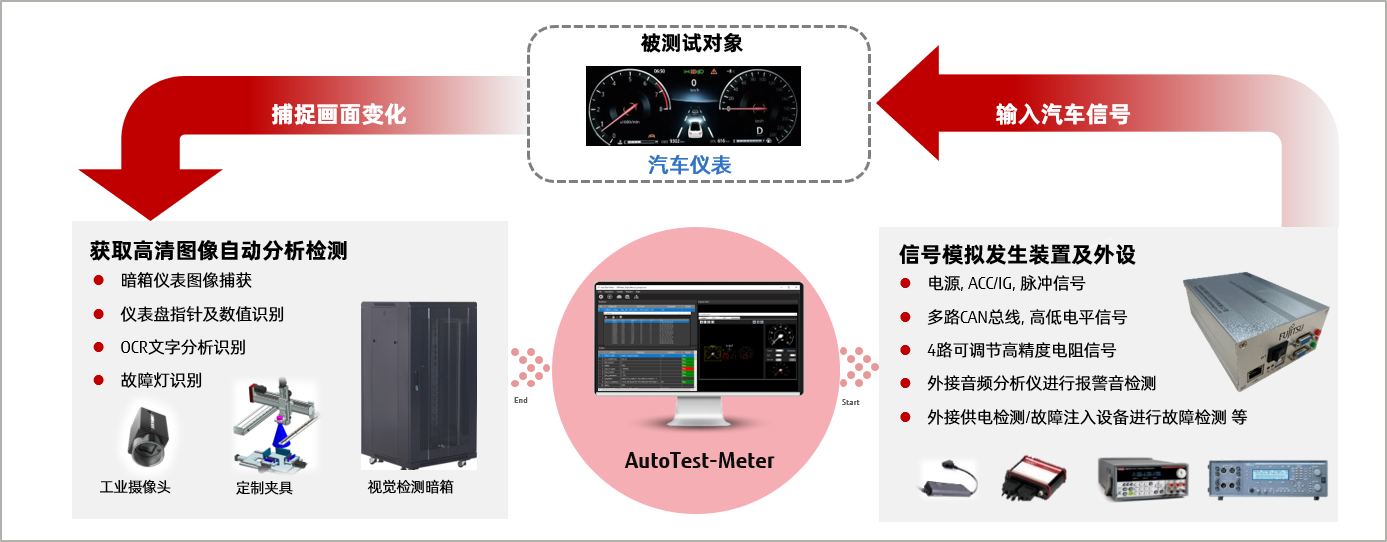

为了实现对汽车仪表进行长时间的功能控制和连续参数监控,设计了汽车仪表自动化测试系统(AutoTest-Meter)。

该系统通过将事先编辑好的excel形式测试用例导入系统,搭配汽车信号发生装置模拟常用汽车信号(CAN、电阻、电平等),

再通过工业摄像头进行画像识别并最终生成HTML形式的报表,从而完成一套全闭环自动化测试,实现了在实验室条件下的

覆盖功能验证、自动化运行、联合仿真的测试环境,为汽车仪表功能验证、多参数连续监测及数据分析提供了有利的支持。

下图是仪表自动化测试的模拟场景,其中中间的金属小盒子就是专门面向仪表测试推出的VSG-Meter汽车信号模拟器。

传统的仪表测试,都需要用真实的汽车发动机来提供传感器信号,缺点包括噪音大、成本高、环境恶劣等等。现在使用VSG后,

它不仅完全可以提供仪表开发测试中的车速、引擎转速、故障灯等信号,而且通过二次开发接口,甚至包括曲轴/凸轮轴等特殊

信号都能轻松实现。所有的输出限号都可以用脚本控制实现规则或者不规则的输出,并且在HMI可视化界面上进行查看和追溯。

右边笔记本上的便是上位机软件,可以看到左边的仪表表盘已经完全投影到屏幕中,主要通过上方的工业摄像头对仪表上的

各组件进行截图,然后利用OCR算法对截图进行自动识别,完成自动化测试过程。

浙公网安备 33010602011771号

浙公网安备 33010602011771号