本章目的:产品结构设计理念的框架搭建,阐述整本博文划分依据、学习步骤等。

1.明确目标:简单设计好产品(Simple design Good product)

原话是:更简单地设计高质量的产品。

但为了方便,简化为七个字:简单设计好产品(Simple design Good product)

作者的博文和其他的工作都是围绕这个目的而做的。

这也是作者的理念,或称为初衷。

然后问题就剩下:

①什么是好产品?

作者的回答:客户需求和非客户需求(大致分类),两方面都认为好的产品。

这里注意一点,好产品是需要被定义的,特别是客户需求。

有时候简单的颜色区别,就能区别产品的好坏。

②如何才能设计一个好产品?

作者的回答:站在巨人的肩膀上,放弃单纯的经验设计(这个有极限)。整合现有的设计理论,搭建框架并制造设计工具。让它们能帮助自己从零开始设计一个完整产品。

这个问题的回答主题有两点,一是理论工具的运用,二是简单。

前者用于保证产品质量,后者用于让人肯干,防止内卷。

二次修正后如此。

1.1 目标小记

人的一生很短,作者也想做一些有创造性价值的事情,想来想去也只能做这件事。追求更好质量的产品,追求更简单的设计过程,有系统化的设计依靠。以更少的工作量去做更多的事情,解放自己与同胞的创新设计能力,这很香。

当然,也许赚不了钱,更可能和现在很多公司现状相违背。但作者也说了,作为一个人生的旅者,能做的事情不多,所以先做着吧。

至此,说过了见者一笑了之。

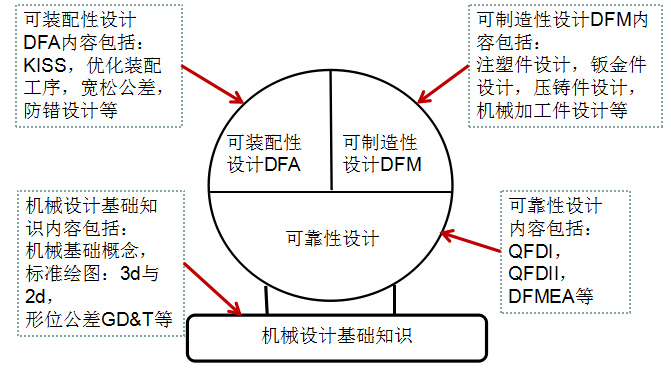

2.产品结构设计理念的框架(作者现阶段理解)

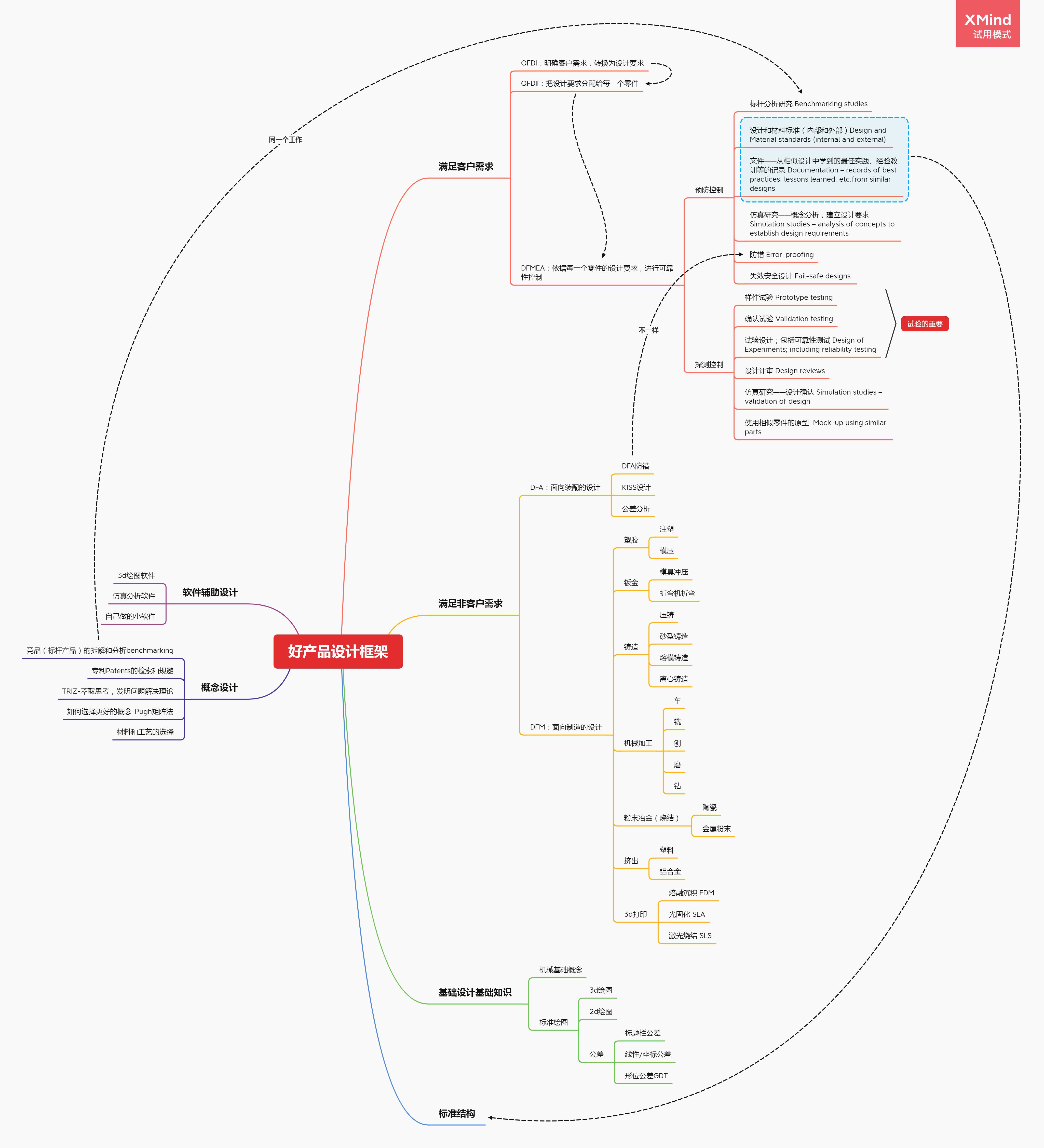

2.1 作者的结构设计的框架

2.2 作者如此搭建的原因

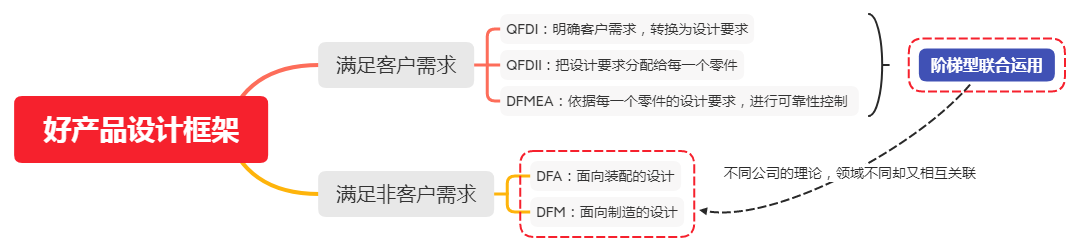

依据产品的需求划分:客户的需求和非客户的需求。

客户的需求包括:功能、外观、适应性、寿命、安全性、可维护性等。

作者采用QFD和DFMEA两种理论工具,阶梯型联合运用,使这个产品的每一个零件最大可能性地符合客户需求。

而非客户需求主要是制造和装配方面的需求,作者用DFM和DFA工具来满足。

值得一提的是,一般的制造和装配需求不属于客户需求,除非客户特别提出。这个是作者和一般FMEA工作者的认知不同。

这些设计用的理论工具很好,作者也推荐。但并不是不能替换的。

2.2.1 可靠性设计的别样定义

作者把面向客户需求的设计也称为可靠性设计,但这也和一般的可靠性设计DFR有所不同。

这个和可靠性的定义有关。

因为有一种新的可靠性定义为:

可靠性是DFSS中最关键的要素之一。所谓的可靠性,是指一个产品在顾客使用的期间,是否能完美达到其预设的菜单表现。

可靠性亦称之为持续质量,且是顾客在心中评估产品表现的一大基准,特别是在顾客考虑是否再次购买时,更是如此。

作者后期采用QFD和DFMEA两种理论工具来设计可靠性,理论出自于此。

而旧的可靠性定义为:

产品、系统在规定的条件下,规定的时间内,完成规定功能的能力称为可靠性。

这里的产品可以泛指任何系统、设备和元器件。产品可靠性定义的要素是三个“规定”:“规定条件”、“规定时间”和“规定功能”。

还有通常称呼的可靠度定义:

是用完成规定功能的概率表示。

有些时候口语上会把可靠性和可靠度来当成同一个意思。

2.2.2 题外话:ID设计与可靠性

关于ID设计是否属于可靠性。

如果用新的可靠性定义解释,当然算,外观要求绝对是客户预设的菜单表现,个别客户甚至认为这是其唯一的内容╮(╯▽╰)╭。

如果用传统的可靠性定义解释:产品、系统在规定的条件下(与同期产品对比),规定的时间内(客户第一时间见到),完成规定功能的能力(吸引客户,或称之为装逼功能)称为可靠性。

很多的产品检测也是用外观的漂亮与否(客户是否能用肉眼接受)来判断产品的优劣,所以很多时候,ID设计算是可靠性的要求。

2.2.3 可靠性内容再分割

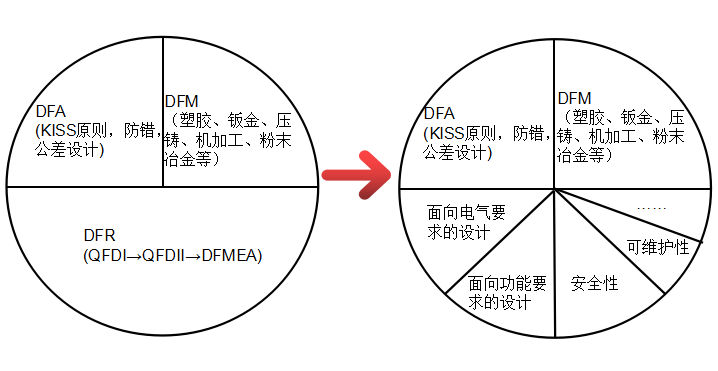

作者的框架并非是绝对的,其中可靠性的内容就可以进行分割。

据不同产品的具体要求,可以将新定义中的可靠性设计DFR的内容分割,再与可制造性设计、可装配性设计重构产品设计理念的框架。

如产品的可维护性DFS(产品有维修拆装之类的要求)内容较多,可将其单独从可靠性内容中分割出来;

再如ID设计,若产品非常注重外观设计(一般电子类消费产品都有严格的要求),就可以将其单独从可靠性内容中分割出来。

再如一些国外企业如G*的客户需求书:会将电气要求,机械安装要求,功能要求,噪音要求,安全要求等从可靠性要求的内容中分割,单独成模块,将寿命等实验要求单独归类在可靠性(狭义)下。如下图所示:

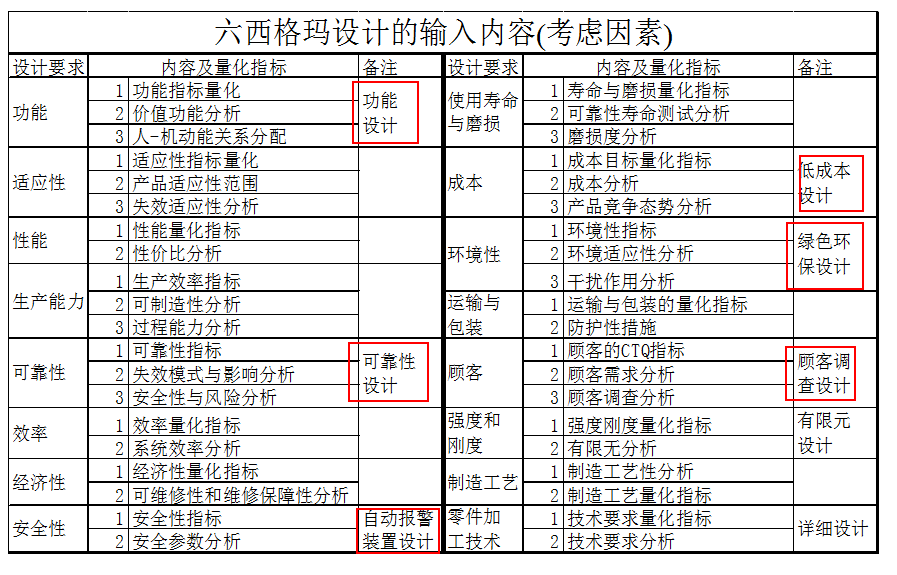

很多资料一开始就可靠性进行详细的区分了,如下表。

再有一些机械行业(军工类)将广义的可靠性分类成“六性”的设计要求:可靠性、安全性、维修性、测试性、保障性、环境适应性。

当然,理念框架的几个模块都是有相互联系的,并不是分割之后就没有关系了,这点需要注意!

作者之所以将这些统统塞进可靠性范畴,主要是可以用FMEA工具进行辅助设计。

2.3 已经废弃的框架

上次的框架图是这样的,如下:

其实不算废弃。

但其实机械设计的基础知识算一种前置工作,和概念设计之类的等同,后期在流程中体现就好。

大致分为这三大块更简洁。

3.产品开发流程

3.1 流程与目的

作者不以流程为框架,是因为流程是为目的服务的。

流程节点可以被升级优化,也可以被简化取代。

理论工具同样如此。

作者看过很多迷失在理论工具和流程中的人,为了这些东西的对错而争执不休(有时候作者也是)。

这些可以被放下的,要看清楚自己的目标。

但即使如此,好的流程依然重要。

这些流程都是凝结了过往者的心血,能为作者的目标提供巨大的帮助。

所以作者在这里分享一些,作者认为好的流程。

具体的资料也可以看最下方的网盘。

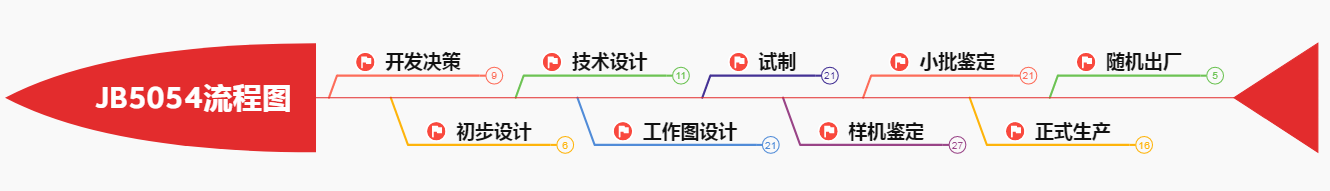

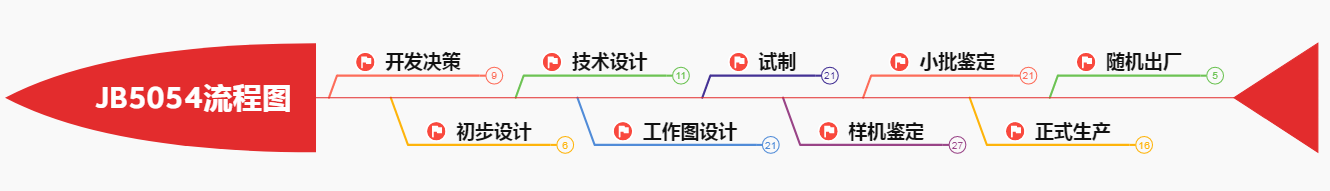

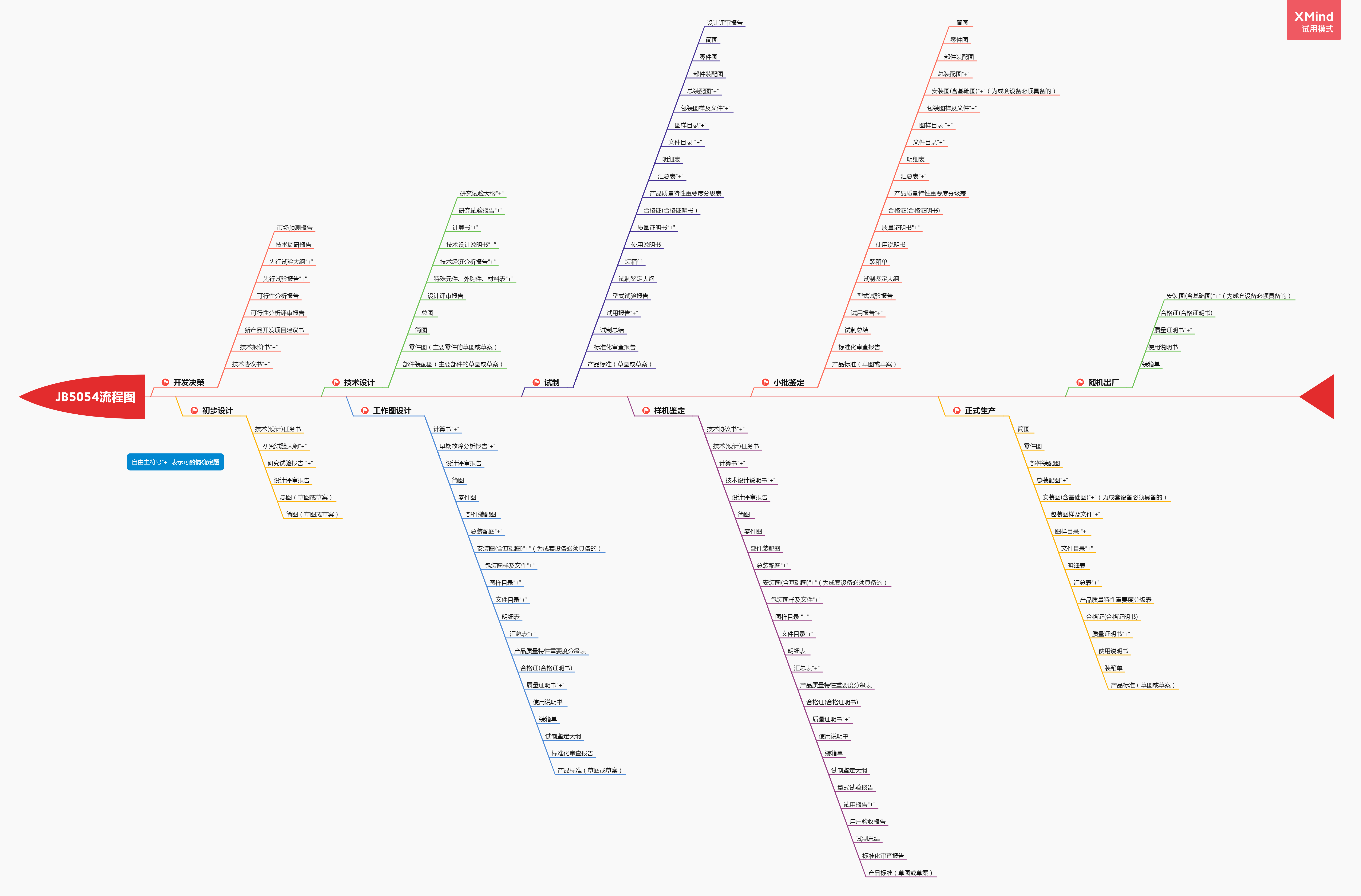

3.2 JB/T 5054-2000 标准流程

作者首先推荐JB/T 5054 -2000流程。

作者知道网上有很多漂亮的流程,各种培训班也会教授各种有名的流程。但估计很少有人知道这个流程,毕竟是2000年的标准了。

但作者还是强推这个,倒也不是这个流程真的比其他的流程强大。

而是,这是流程最简单,这是基础。

若其他的流程是各色美人的话,那JBT 5054就是一副骨架。

通过学习这个流程,可以更好地理解其他流程节点的由来,其他流程中理论工具的作用。

这就是乾坤大挪移之前的九阳神功。

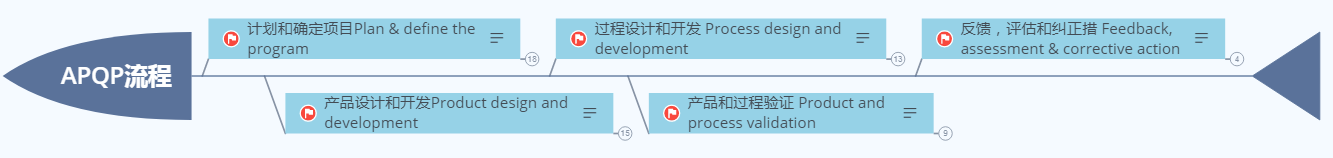

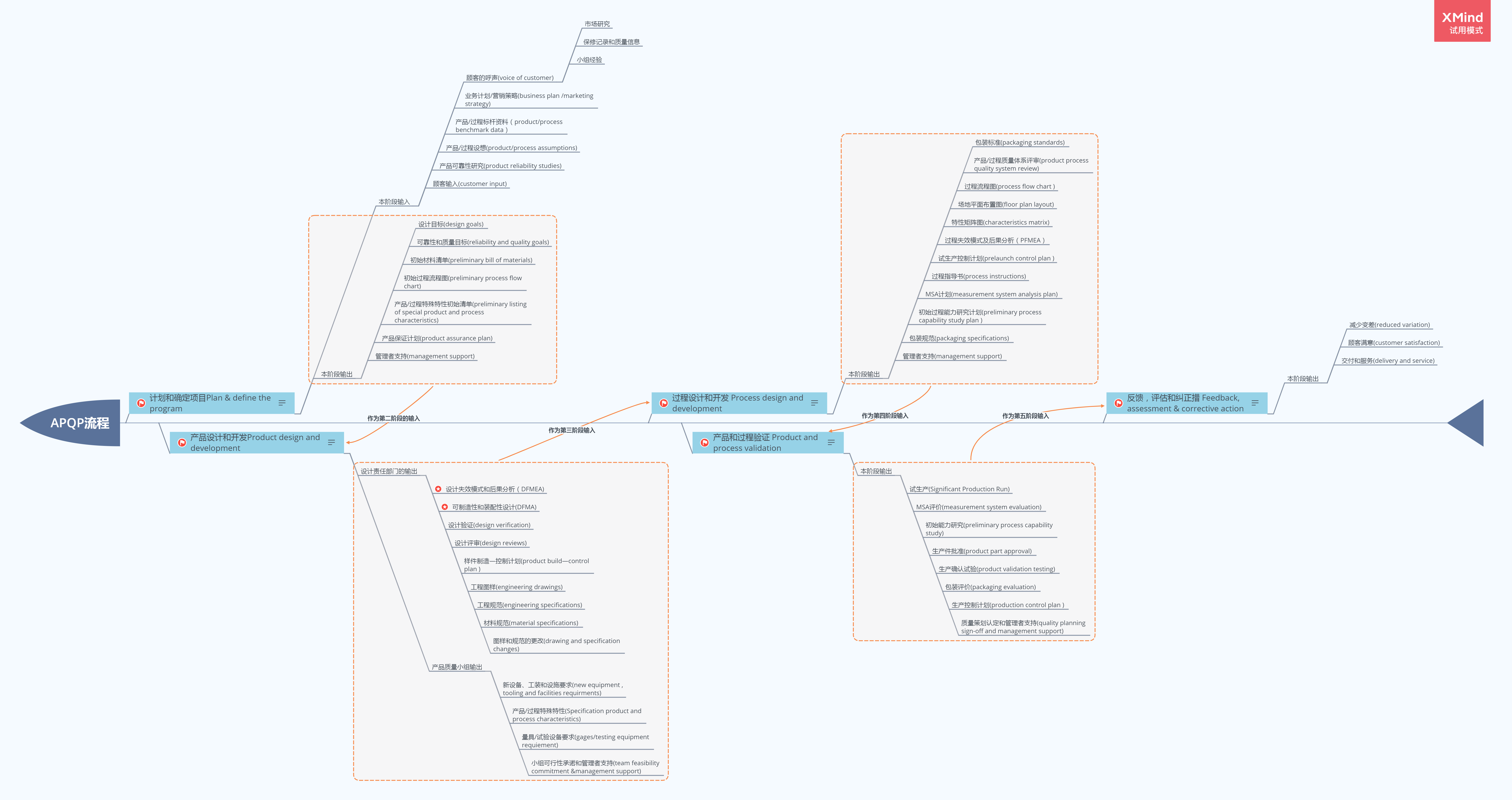

3.3 APQP流程

APQP是一个比较有名的,也是作者见过比较好的流程。

特是第二阶段设计责任部门的输出,给结构工程师的学习指明了一条很好的路。

但是这个流程理清楚需要一点时间。

还有,作者感受最严重的的问题就是形式主义严重,为了流程而无效的工作。

DFMEA一页excel,DFMA也是一页excel,这样的形式主义是不能帮助结构工程师来提高产品设计质量的。

当然,结构工程师需要的是帮助,而不是PUA式压迫。不然更糟糕。

这些理论工具都是要实打实花心血下去的,压迫只会来更加花哨的表面工作罢了。

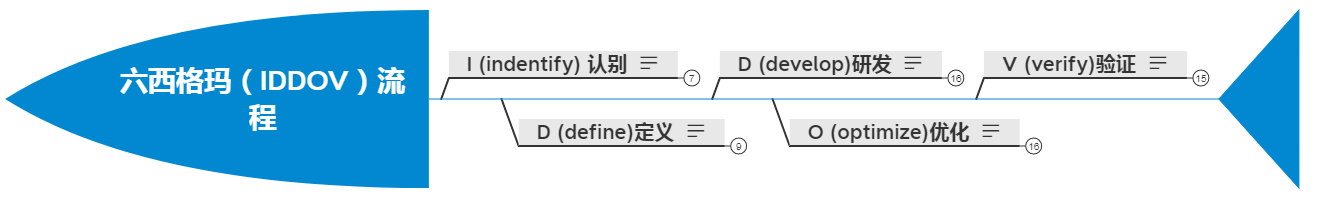

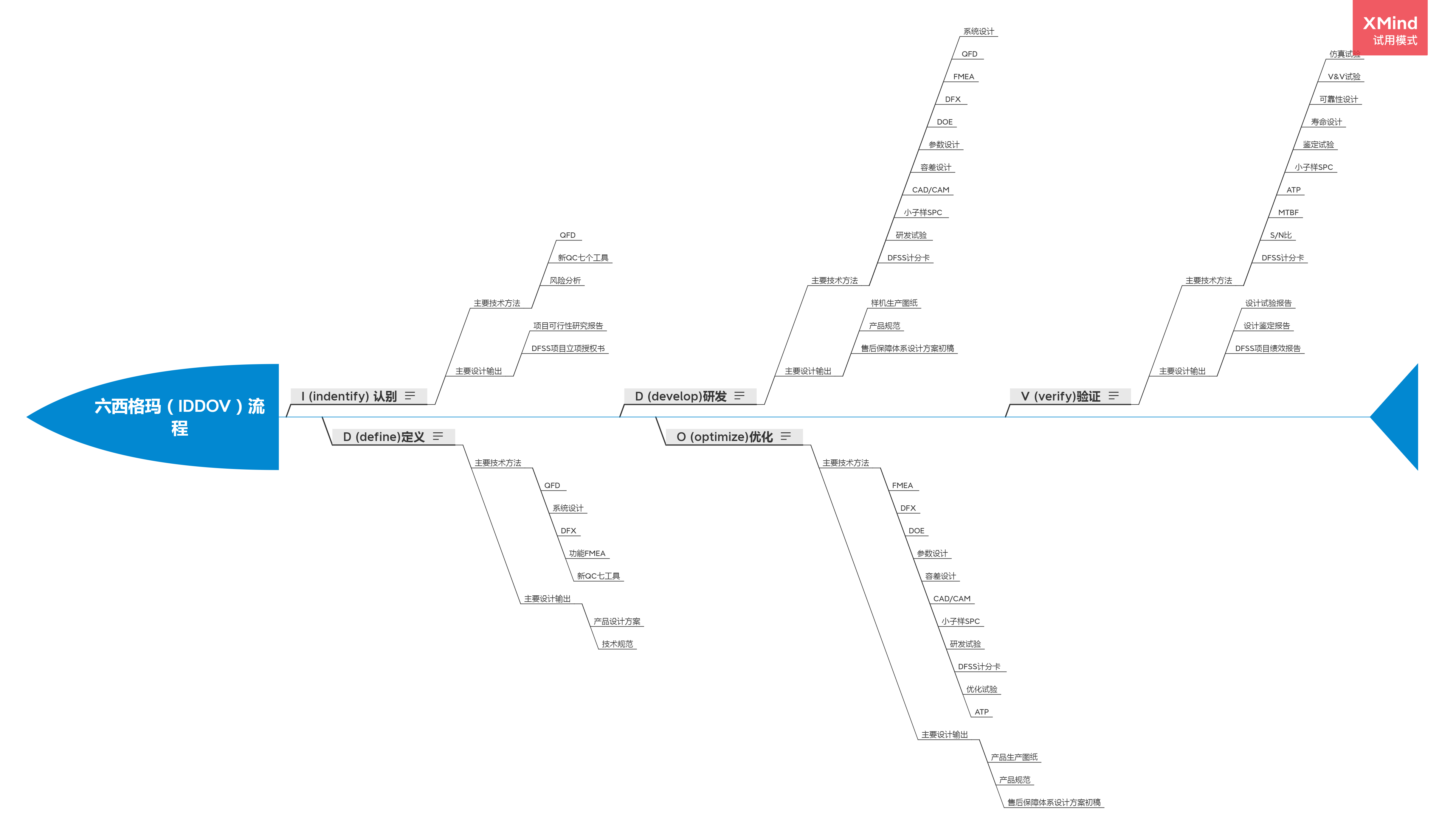

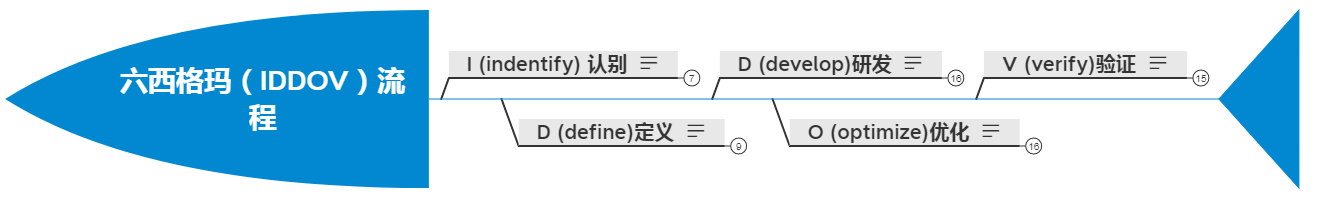

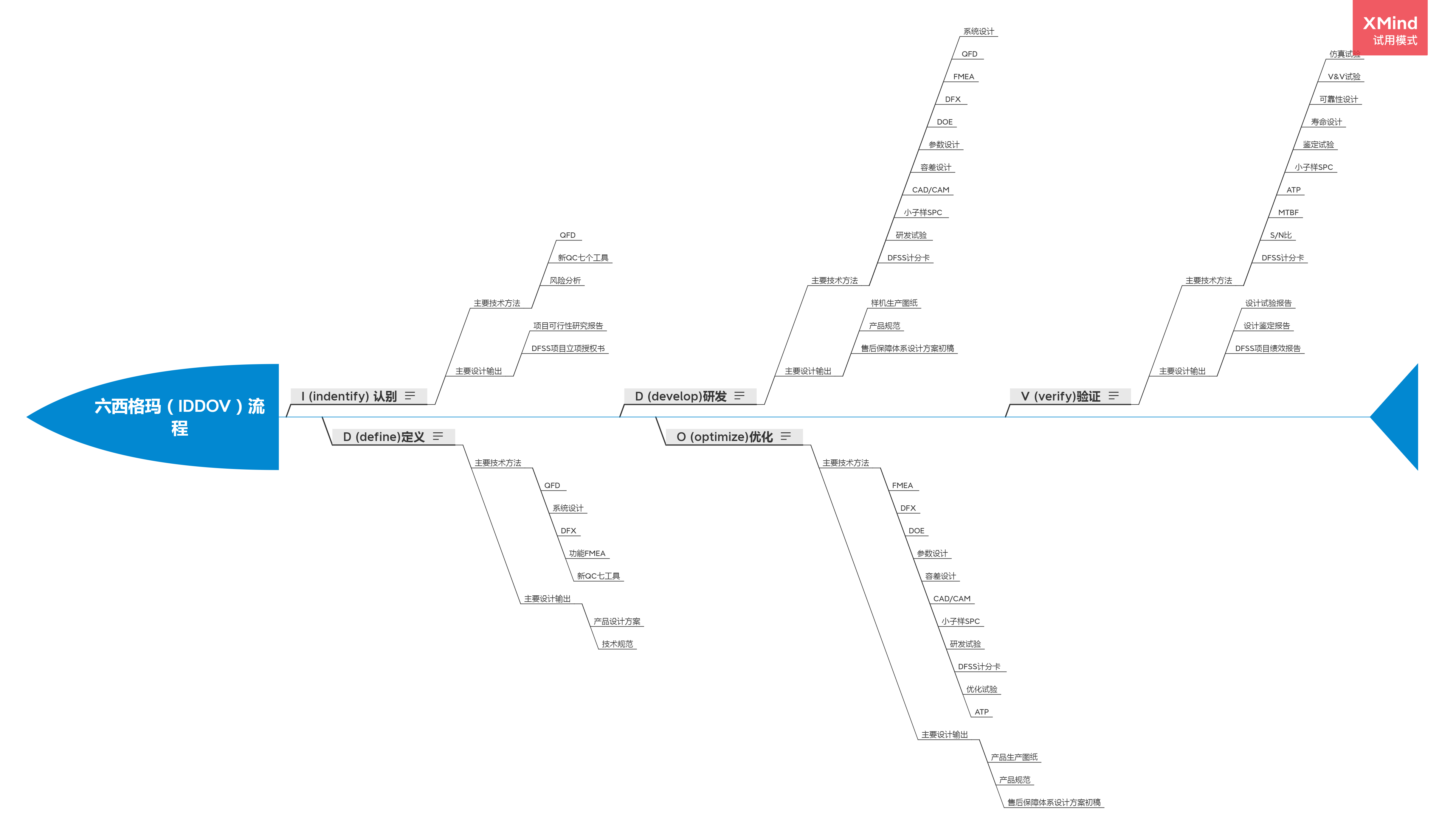

3.4 六西格玛(IDDOV)流程

可能是作者学习还没有到位,作者发现六西格玛流程始终没有一个统一的标准。

所以作者只选取了其中一个IDDOV流程来做代表。

这点就不如APQP流程和JBT 5054了。

但DFSS有自己的好处。

其一是目标明确,这一点在所有流程中是最明显的。一个明确的目标能让大家为次共同奋斗,否则南辕北辙。

其二是流程节点可以被废弃和替代,这一点也让作者印象深刻。为了能达到更高的质量要求,旧的流程若是太过耗费成本就需要废弃,新的方案需要被提出。在这个流程为本的年代里,很让人耳目一新的。

值得学习。

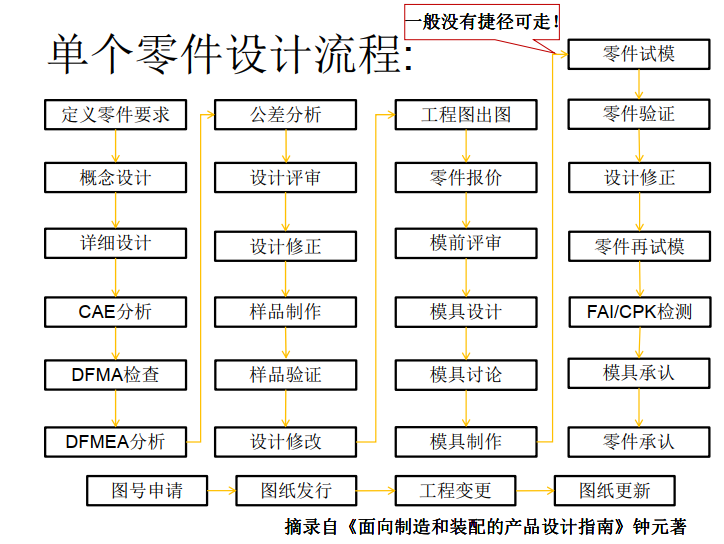

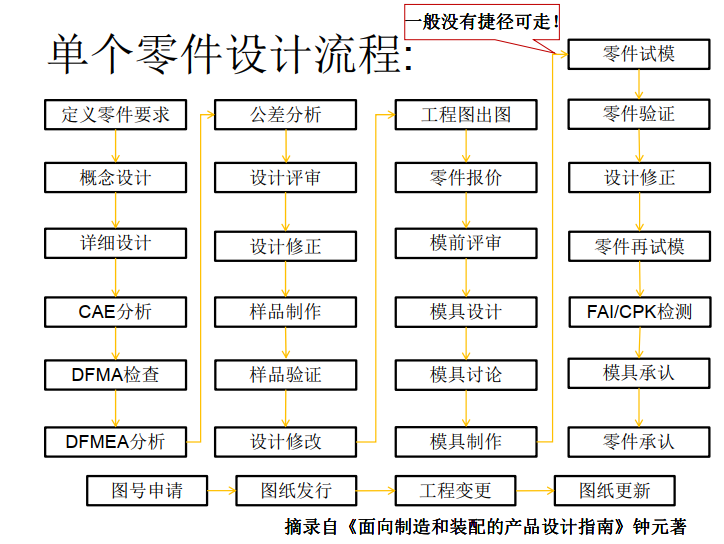

3.5 其他流程

这张图是自己撸的。说实话,最简单产品设计流程就是这么回事。

这个流程也给了作者很大的帮助,特别是流程中跟多理论工具的指定,为作者的学习提供了方向。

当然,作者也说过,理论工具这种东西,可以为了目的拿起来,也可以为了目的放下去。

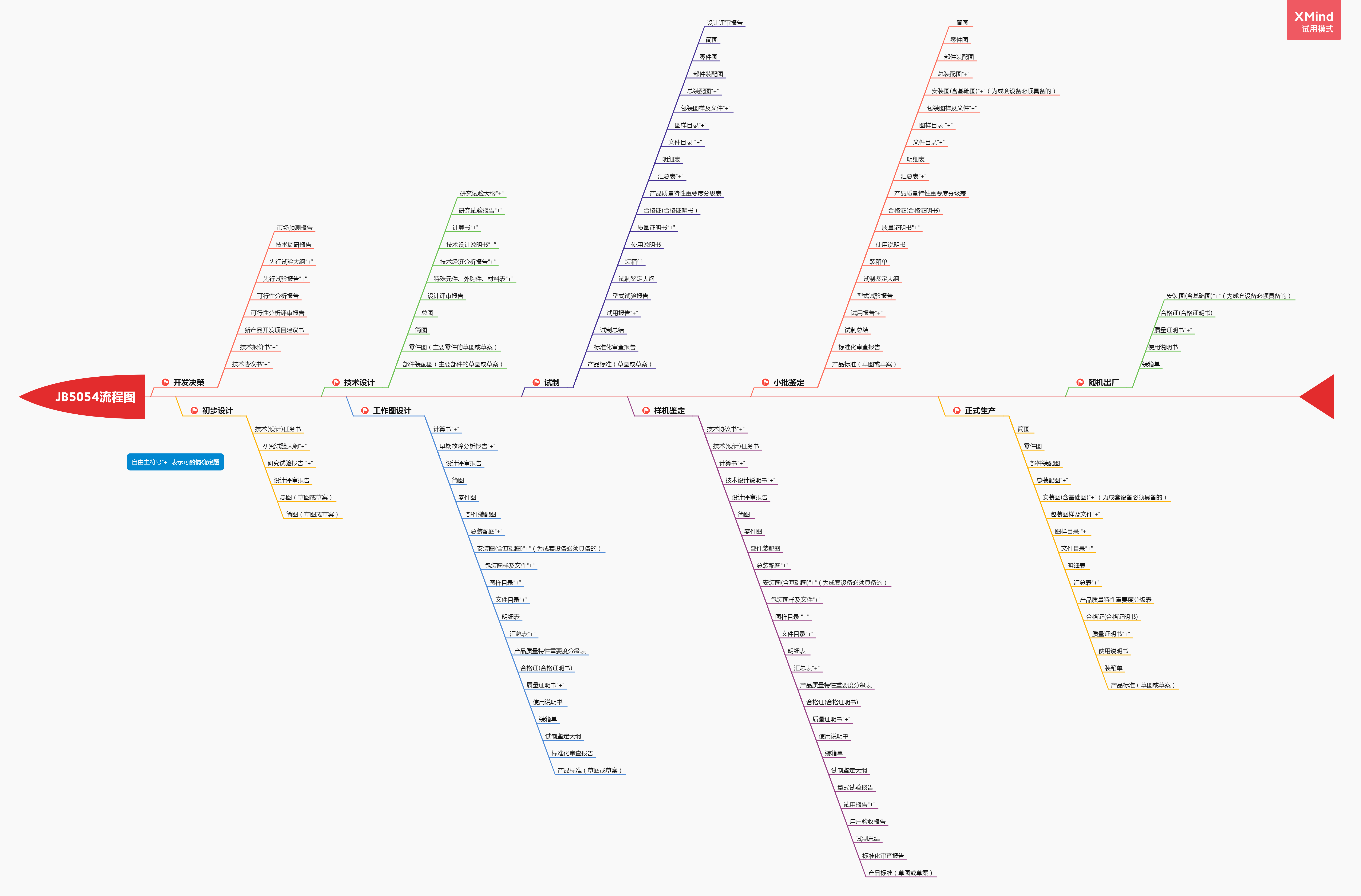

4.流程节点中用到的理论和工具

作者是理论工具寻找者,整合者,使用者。虽然也会依据自己的使用情况对理论和工具进行微调,但自己并不创造理论工具。

所以作为一名结构设计工程师,需要学习理论工具等内容,其实只要认真地从流程中寻找即可。

这里有个小诀窍,凡是D字打头的(Design),基本都是为结构工程师准备的。

各流程需要提交的资料,本来是为了设计或管理良好而提供的一种帮助,虽然现在很容易发展成一种负担(各种不该有的问题)。

针对上面的产品研发流程,作者写出各流程对应的结构设计技术和原因,供大家参考。作者的博文大部分有对应该方法的篇章。

注意,流程是在进化的,所以其对应的设计技术也在进化。

1)定义产品规格:QFDI,客户资料的收集,技术任务书的编制,亲和图。

2)概念设计:pugh矩阵法,材料工艺兼容矩阵,TRIZ。

3)定义零件的要求:QFDII。一个零件,比如螺钉,到底有几个设计要求,就可以用QFDII来得到。

4)详细设计:概念的细化,3d图纸的绘制。这个和定义零件的设计要求平行。

5)CAE分析:SolidWorks similution或ansys workbench的运用,静态应力分析可以先掌握。

6)DFMA:属于详细设计的一部分,也可以称为优化设计。DFA、DFM。APQP的第二阶段的第二个要求,大篇章。

7)DFMEA:可靠性的设计,目前作者知道的最好的方法。

8)公差分析:极值法是基础,统计法需要衍生掌握。

9)设计评审:可以先参见JB5054的要求。JB5054虽然基础,但简单明了的东西更加值得学习。

10)其他:接下来对的流程和对应的方法,读者可以去博文中仔细找一找,作者都有写的。因为很多,作者就不一一阐述了。

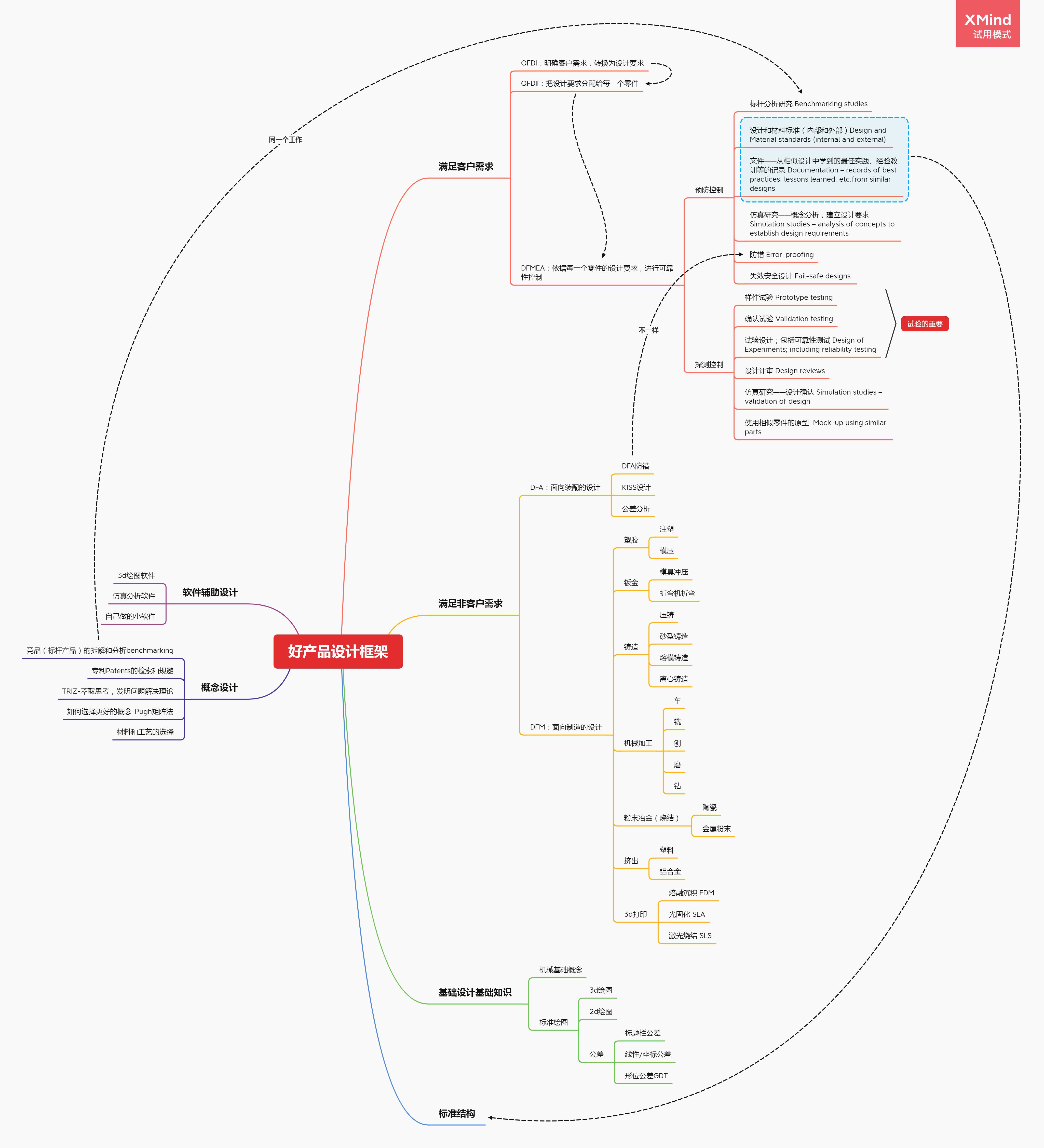

也可以参见下图。这是作者的思维导图,会定期更新的。

5.本章小论

5.1 经验到理论的升华

作者不否认经验,甚至认为经验设计很重要,但经验有其极限。

经验需要落于书面,称为知识。可以用于传承。

知识需要系统化整理,称为理论。可以带来创新或突破性提高。

理论却需要制作对应的工具,特别是软件工具。为了能让基础人员更加便利地运用,这样可以防止内卷。

如此这般,一个作者这样结构工程师,也可以站在巨人的肩膀上。

5.2 理论工具的运用范围的限定

是的,一个产品流程中往往用到多个理论工具。但这些理论工具很多都是不同国度,不同公司背景下的产物,所以虽然在同一个流程中。本质上却没有联系,也不太可能有联系。

那么,就需要工程师对这些理论工具的运用范围进行限定。万不可因为一个理论工具太过有名气而包办一切,这本身就不可能。

典型的如DFMEA。很多工程师想把所有的装配要求和制造要求都塞进DFMEA内,原因是DFMEA工具书的确提过一句。但需要深想一层,比如,这些装配和制造的要求是顾客提出的么。再者DFMA国外原书本就比FMEA手册厚,并且还有很多追加内容,FMEA压根塞不下。其他的理论工具也是如此。

作者的思维导图中就有对这些理论工具作用的划分,做个参考。

这些理论工具虽然个个是巨人,但为了能踩上它们的肩膀,只能让它们排排队、分分类了。

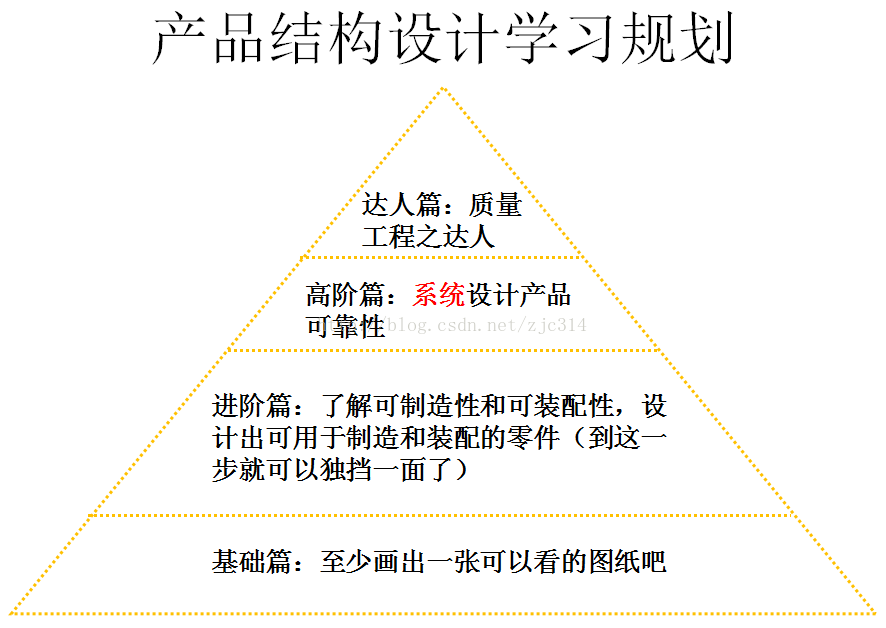

5.3 学习规划

作者将产品结构设计学习阶段如下(供参考用)

一阶段:有结构设计概念和熟练绘图;

二阶段:DFM,DFA;(结合基础的可靠性设计,到这一步就可以独当一面)

三阶段:QFDI、QFDII、DFMEA;

四阶段:质量工程。

参考金字塔学习计划如下:

作者的博文就是按照基础篇→进阶篇→高阶篇→达人篇,来书写的。当然,还有很多附加内容。书写是为了更好的思考,这个也是作者的学习规划。

6.所有章节对应的资料

所有章节对应的网盘资料都在这里了。

各个章节一一对应的内容作者也会补充。

但作者分享一些技术资料,是为了更好的思考,和共同的提高。不要拿去卖钱或做一些不合规的事情!

作者会动态更新一些内容,可以去关注作者的微信公众号:mdmodule;