高阶篇:4.4)FMEA手册的疑问与不足(个人观点)

本章目的:如题,述说FMEA手册第四版的疑问与不足。

1.前言

作者接触FMEA,并真正将其作为可靠性设计方法,也是在近几年的时候,所以不能说算是一个FMEA专家吧。

但作者也有一些自己的优势,就是自己作为一名机械设计师,是一边绘图,一边制作DFMEA的。图纸变化后会更改DFMEA,而DFMEA反应的不足也会及时变更图纸。两者对作者的感觉宛如一张扑克牌的两面。

所以对于制作DFMEA,不同于专门做质量管理的人员,有一些不同的感触。

1)首先,作者是让DFMEA来服务设计的,它只是一个可靠性设计的工具,并不能高于设计本身。作者从制作过程中理解FMEA的重要性,但不会把它搬到设计上面。

2)其次,作者并不会将DFMEA这一种手段孤立,而是将其与其他设计手段连接起来(QFD,DFX),共同为设计一个产品而服务。所以,DFMEA并非能处理全部的设计要求。

3)作者不认为FMEA第四版就是一种完美的可靠性设计手段。

作者能感受到这个时代的变更,那么设计手段也会随着时代变得更加系统和完善。所以,FMEA也是如此。它现阶段就也不是圆满完善的。

就结合这几点,作者写这篇博文,就是想说说FMEA第四版的疑问与不足。

妄言之处很多,请海涵一二。

2.FMEA的疑问与不足

2.1 没有与图纸的一体两面的体现

2.2 没有与其他设计方法衔接

2.2.1 与DFMA的职责划分

上述是关于FMEA手册中的原文。所以预防控制也有防错这一手段。

但学习了DFMA之后我们会知道,可制造性与可装配性并非如此简单的一段话可以描述清楚地。

防错设计在DFA与DFMEA中需要区别对待。(20200906)

DFMA所需要的资源和要达成的目标并不比FMEA少,做出来也是厚厚一叠纸,如果把公差分析也算上就更多了。

而且客户的需求与可制造性、可装配性并非绝对关联的。所以也不能用可靠性的要求来一味要求装配或制造。

三者的关系,就作者来看,更加接近于下图,有关联但不重合:

所以,DFMEA中怎么描述可制造性,可装配性是一个问题。

2.2.2 与QFDI、QFDII的链接

FMEA手册说中虽然言明制作FMEA需要QFD,但却没有具体的实施方法。尤其是QFDII与DFMEA之间的强制联系。

这一点可以是不足(作者观点)。由QFDII导出DFMEA的方法,具体可见作者的博文。

2.2.3 BOM表等

BOM表关系到框架的搭建,方块图关系到失效机理的填写等。

这个已经在第五版本中有所体现了。

2.3 失效机理的填写缺乏强制性

作者的博文前面就有描述,这里就不多说了。

2.4 示例的不足。

做一张DFMEA和做一个产品所有的DFMEA是不一样的(感觉像是在说做样品和做量产产品的不同)。

特别是FMEA之间的层次关系很重要,只有亲自做过才知道。而手册中的仅仅一张示例确是不足以显示这些问题,常常让做质量管理人员过解读或误读。

可以的话,希望有一整套的FMEA来辅助解读。帮助知识的传播。

2.5 RPN评价系统喧宾夺主。

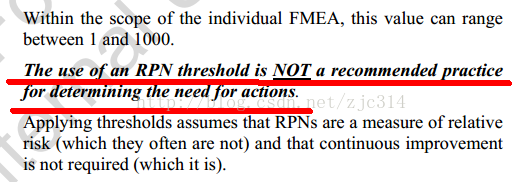

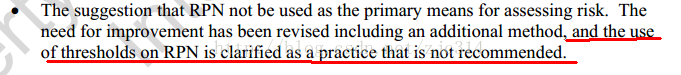

尽管FMEA编辑者在FMEA手册第四版中严重声明两次!但现在仍然有很多公司将RPN当做唯一的评价标准,而不是将FMEA看做辅助设计的工具。

手段和目的颠倒,将RPN当做目的了。

FMEA第五册已经决定取消RPN,采用矩阵AP的方式评定风险。其编辑者可谓用心良苦,釜底抽薪!

作者不经大笑三声。

2.6 软件的辅助

这个的确是大问题!

作者在重构了一个新产品三次DFMEA后,有一个最大的感叹就是希望有一款软件的辅助。不然对着一堆excel表格实在是有些有心无力。

就作者看来,DFMEA的制作需要软件辅助的方面有:

1)需要QFDI来用来转换客户需求到设计要求;

2)需要QFDII将设计要求分配到各个零件;

3)搭建DFMEA的骨架,然后需要故障数据库,预防控制数据库,探测控制数据库进行填充。还需要自动评价的系统对严重度,频度,探测度进行评价。

4)最后可能需要不同的DFMEA的表现形式(FTA,同样的故障库,不同的UI)。

并且,这些软件必须进行同步数据联动,才能真正做到辅助设计的作用。

否则,对一整个产品而言,DFMEA真的太难太烦了,不容易被设计者所接受,特别是初学者。

而从作者所学过的软件技术看,需要

1)前端布局多个界面:如QFDI,QFDII,DFMEA,DFMEA,BOM表,方块关系图等;

2)数据库的应用:不同层次的故障数据库,预防控制的数据库,探测控制的数据库;

3)后端:不同表格数据之间的逻辑约束及同步关系,SOD等自动或半自动评价;

4)前端工作流:好吧,这个作者学的也是一头雾水。

软件的一个重要的作用就是规范结构设计,使设计师养成良好的设计习惯。就像作者以前不记账,但用了挖*财软件后就养成了记账的好习惯。

所以有了QFDI→QFDII→DFMEA→FTA的联动软件,势必对可靠性设计有一个巨大的帮助。

零零总总,对机械设计者来说,路漫漫。

2.7 做FMEA是为了评审而不是为了可靠性

好吧,可能这也是FEMA比DFMA更加被人接受的原因所在。

但为了评审而去做FMEA,可想而知效果能有多少。

3.作者对自己的小记

3.1)与其余设计方法的联动:QFDI→QFDII→DFMEA→FTA,及职责的划分(DFMA),必定会成为FMEA下一步的发展方向(记于20171031,这篇博文始于20170907)。

3.2)作者在没有第五版FMEA资料时候,已经知道FMEA编写不再是填表式,而是steps方法。这与作者研究从结构设计方式出发,用多种方法衔接而逐步编成DFMEA算是异曲同工。(有些高兴( ̄▽ ̄)~*)

不过作者预计第五版的内容中:与DFMA职责划分,与QFDI,QFDII的联动尚且做不到(可能对可能错)。拿到最新资料后再好好看看。(记录于20171031)

3)其实对于结构设计师而言,用steps的方法来编辑DFMEA,反而更加简单。因为我们就是这么做结构设计的!所以FMEA的发展势必越来越贴合可靠性设计本身。(记于20180713)

浙公网安备 33010602011771号

浙公网安备 33010602011771号