进阶篇:5.1)极值法(Worst Case ,WC)

本章目的:了解极值法,运用极值法;

1.极值法定义

极值法(WC,Worse Case):极值法是考虑零件尺寸最不利的情况,通过尺寸链中尺寸的最大值或最小值来计算关键尺寸的值;

计算公式:

2.极值法计算实例

题目:

A尺寸的值和公差为54.00±0.20,B为12.00±0.10,C为13.00±0.10,D为16.00±0.15,E为12.50±0.10,利用极值法求关键尺寸X的名义值和公差。

①计算X的名义值:

DX= DA+ DB+ DC+ DD+ DE

= 54.00 + (-12.00) + (-13.00) + (-16.00) + (-12.50)

= 54.00 -12.00 -13.00 -16.00 -12.50

= 0.50 毫米

②计算X的公差

TX= TA+ TB+ TC+ TD + TE

= 0.20 + 0.10 + 0.10 + 0.15 + 0.10

= 0.65 毫米

③X=0.5±0.65

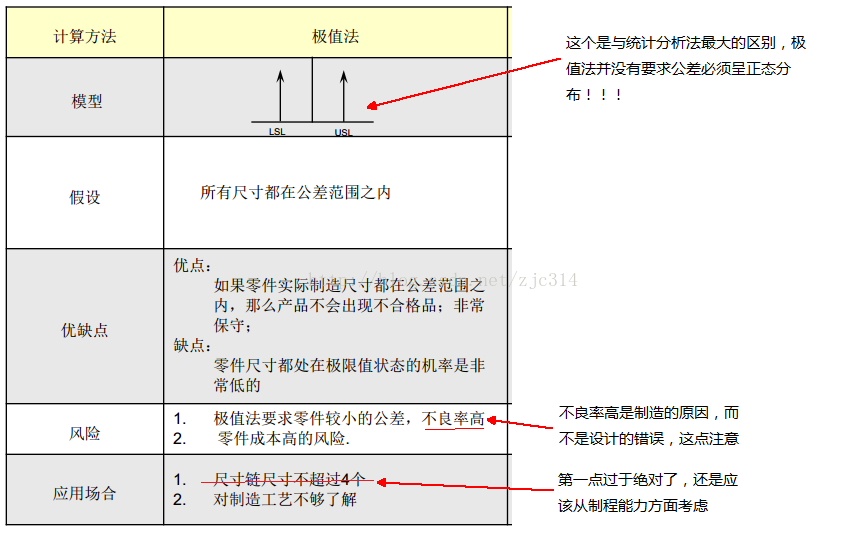

3.极值法的要点

4.运用极值法公差分析完整流程

4.1 查看公差分析总章流程

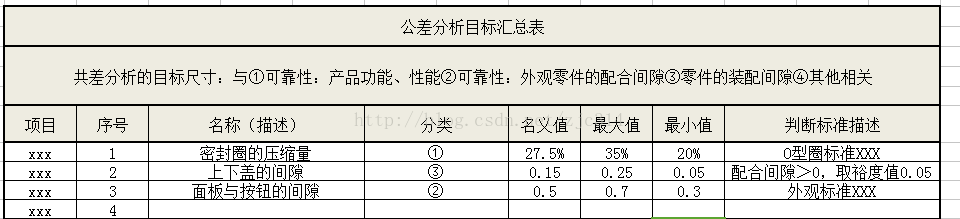

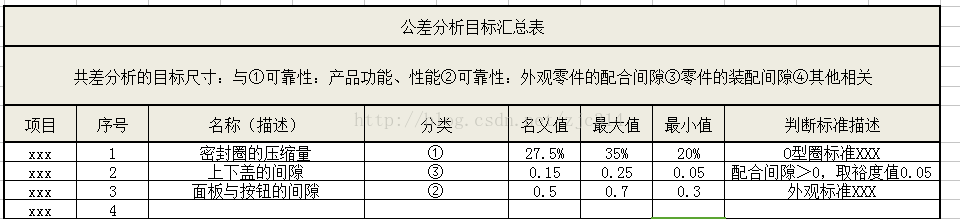

1)定义公差分析的目标尺寸和判断标准(对于完整的公差分析,最难和最容易忽略的一步);

2)建立闭合尺寸链;

3)将非对称公差转成对称公差;

4)判断尺寸链中尺寸的正负;

5)计算目标尺寸的名义值;

6)选用公差分析的方法

7)公差分析的计算;

8)判断和优化;

9)公差分析结果图纸标注,统计公差法标注对应符号。

4.2 依次按流程设计,流程6公差分析方法选用极值法

1)定义公差分析的目标尺寸和判断标准(对于完整的公差分析,最难和最容易忽略的一步)

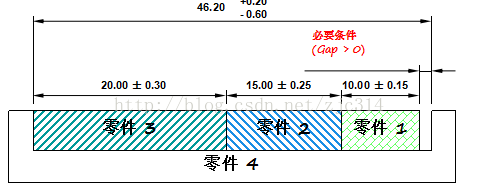

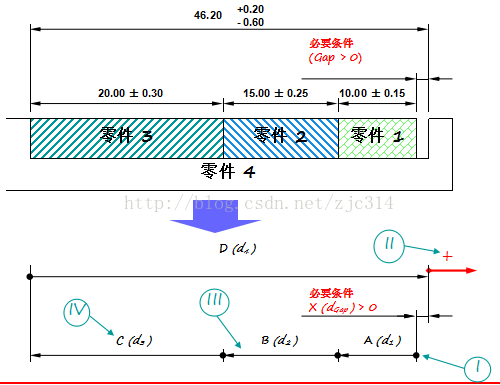

如下图,其目标尺寸为装配间隙Gap,判断标准为Gap>0。这些在公差分析目标汇总表中必须要有。

2)建立闭合尺寸链

3)将非对称公差转成对称公差

4)判断尺寸链中尺寸的正负

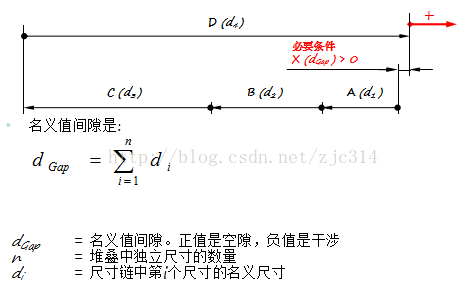

D=A+B+C+X,所以目标尺寸X=+D-C-B-A。

5)计算目标尺寸的名义值

名义值间隙:dGap= + 46.00- 10.00 - 15.00 - 20.00 = 1.00

这时候可以用3d软件检验其间隙是否为1,前提是你的3d图纸都是基于对称公差绘制的。

6)选用公差分析的方法

选定极值法。

7)公差分析的计算

名义间隙的公差:Ttot = 0.40 + 0.15 + 0.25 + 0.30 = 1.10

所以目标尺寸为Gap=1±1.10;

最大值为2.1,最小值为-0.1;

8)判断和优化

因为目标尺寸的判断标准为Gap>0,所以就公差分析的结果而言并不符合要求。

运用三长两短法优化。

需要零件4增加值>0.1mm 或 零件1.2.3削减的总值>0.1mm.

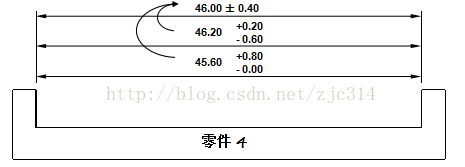

这里将零件4的值变为46.2±0.4.(三长两短法中的:调整尺寸链中尺寸大小)

那么,重新计算后Gap=1.2±1.10,Gap(min)=0.1。符合要求。

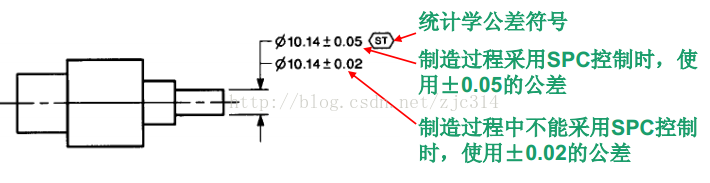

9)公差分析结果图纸标注,统计公差法标注对应符号

极值法计算结果无需加特殊符号,如下图:

5.极值法运用的注意点

5.1 公差分析工具

①手工. (实在是不建议了)

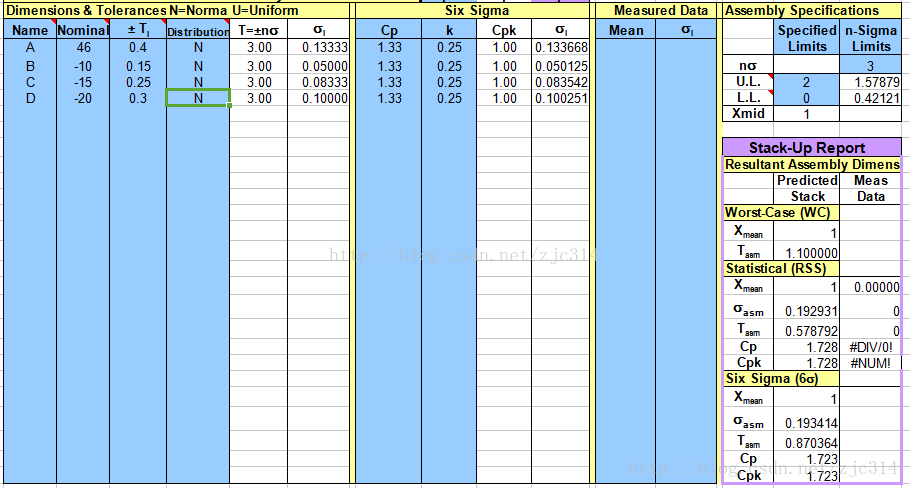

②用电子数据表。(作者的网盘的就有,希望大家能多多练习,这方面作者不会吝啬)

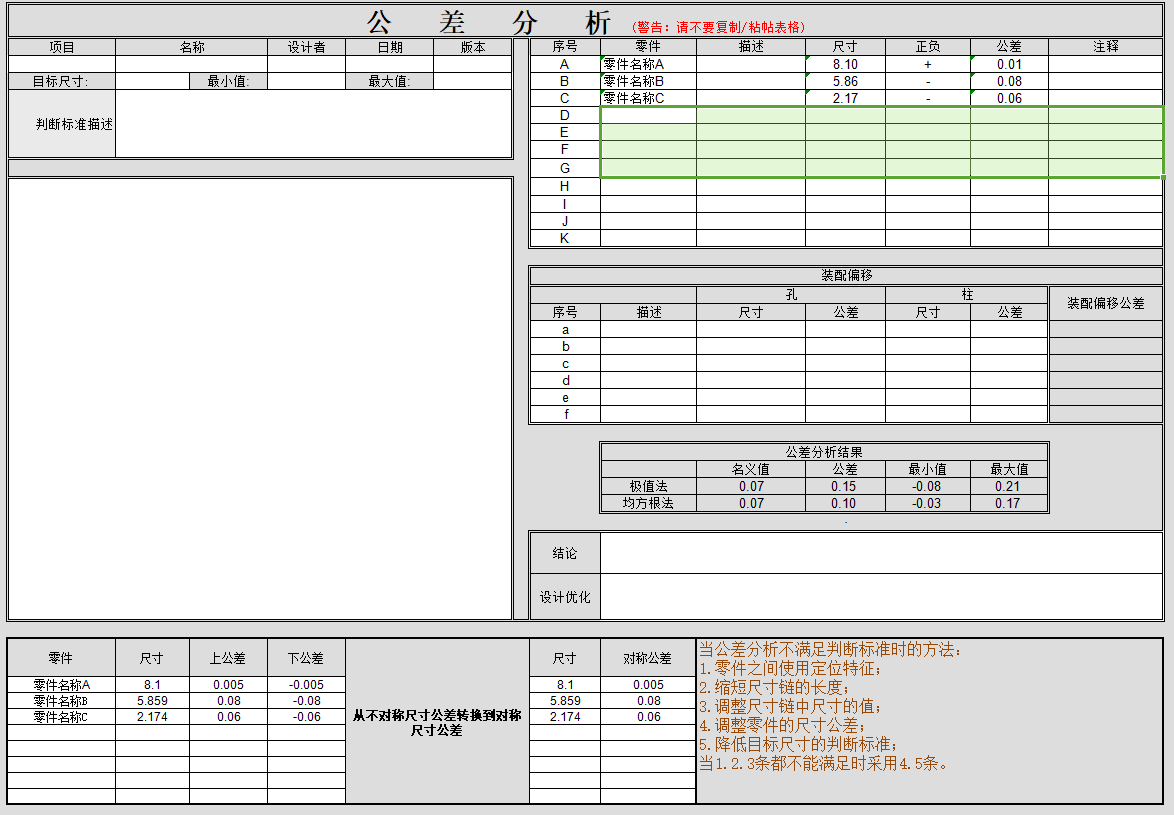

公差分析表格版本一:

公差分析表格版本二:

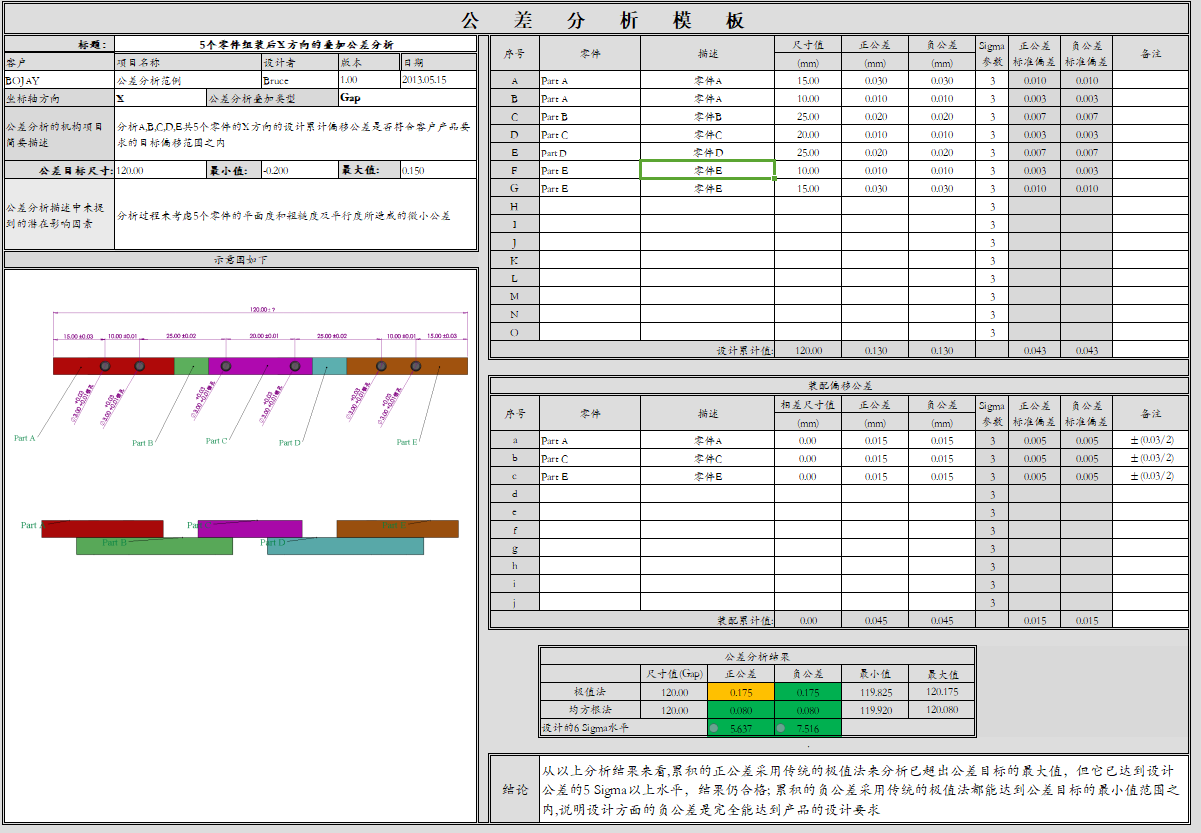

公差分析表格版本三:

公差分析目标汇总表:

③用公差分析软件,比如 VisVSA™.

作者倒是希望能用前端做一个公差分析的软件,人人都能用。(但是失败了,对于机械工程师而言,前端+后端+数据库是个花时间也很难搞定的大项目)

5.2 无论你最后采取什么办法,极值法请优先运用一遍

图纸上的公差最后采用哪种办法得到的值,务必慎重。但前提的极值法必须先运用一遍,这是基本的保障!