知识点篇:2.1)不同目标,不同的设计套路

本章目的:依据不同的设计目标,合理选择设计的套路,鞋子合脚才能走的长远;

//本章先写设计套路,再根据目标选择。

1.写在前的闲话

其实这章也对应了一些作者自己的心境的变化。

作者一直认为设计一个高质量的产品才是正确的目标。

为此,作者也认真学习了汽车产品的那套设计方法(姑且称之为零缺陷设计法或一次正确设计法)。但这套方法也有其本身的毛病,就是项目计划和设计周期大大加长,常常不能及时拿出样品。这在一些项目经理人的眼中是没有技术能力的体现。

当然,改变这个需要新设计概念的普及及流程的变更等,这是后话。

但作者常常想问的是,是否设计一个高质量产品真的是正确的目标么?

视情况而言,

设计一个低质量但能动的样品不对么?

设计一个样品漂亮但不能量产的产品不对么?

为此,对应的不用零缺陷设计法,而采用传统的那些设计套路,在短时间内拿出样品,生产线才去大花钱修修改改,这是错误的么?

饮鸩止渴当然是不好,但不喝会死的话,恐怕大部分人会一口喝下去。

所以将作者所知道的机械设计套路罗列出来,陈述利弊,让有需要的读者可以采用对应的套路。

做一些概念普及的同时,也希望同行业的工程师一同思考一下。做人、目标与做事的关系。

//世上之事,难有绝对的对与错吧。

2.设计套路的分类

这里只描述了作者现阶段了解的设计套路,后期会追加修正。

2.1 逆向设计

2.1.1 无图逆向设计

若是现在的设计师或产品经理还停留在没有图纸就不能制造的概念,未免太落后了。由于3d科技的发展,3d扫描仪(抄数机)的存在,使得没有图纸就能制作零件成为可能。

流程:拿到标杆产品零件,用抄数机得到3d图,3d图略作修正后(补面修圆等),拿到模具厂直接制作开模。(有模具厂承接所有的抄数到开模的工作)

优点:周期最短,一般模具厂给力的话一月内拿到样品。挑选合格零件即可做成成品。

缺点:无图纸无修正,得到是标杆产品的劣等零件。

用途:很广,很多小模具厂就是靠这种方式原始积累,模具一堆而图纸无一张。

2.1.2 有图逆向设计

这个其实是无图逆向设计的优化版本,用抄数得来的3d图纸直接转换成2d图纸。

当然,以前没有抄数机时,逆向设计运用的也是这种方法,只不过要手动测绘实体零件,再绘制图纸。(从积累层面上讲是不错的办法,设计角度上不是)

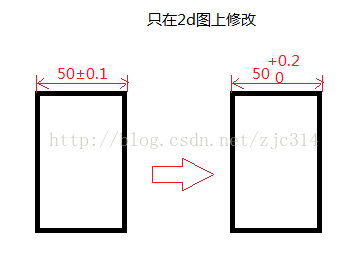

当零件测试不合格时,可以修改2d图上的公差,让厂家对应修正模具。这也是国内塑胶图纸常常一堆不对称公差的原因。

这种方法是国内逆向设计采取的最多的方式,时间短见效快,图纸的话也可以让模具厂或其他设计方代做。

优点:同无图逆向设计,同时可以具有可修正公差。

缺点:得到是标杆产品的劣等零件,不知所以然的设计,不能再进一步提升。同时也上不得台面,无法与原厂竞争。

2.逆向与正向混合设计

2.1 外观更改逆正混合设计

这个是有图逆向设计上优化的版本,因为与原厂家一模一样的外观必定引来各种麻烦。所以抄数的3d图拿来自己修正,外观上变化而内部不变。

优点:同无图逆向设计,同时可以外观不一样的产品。

缺点:修正图纸会花一点时间,得到是标杆产品的劣等零件,同样不知所以然的设计,不能再进一步提升。专利问题无发言权,无法与原厂竞争。

2.2 内部有限更改逆正混合设计

这个是外观更改逆正混合设计上优化的版本,除去标杆产品的核心内容,如核心零件,流道曲面等,其余都依据经验自行设计了。所以抄数的3d图拿来先删除到只剩核心内容,其余自行建模,绘制工程图。

优点:同外观更改逆正混合设计,同时很多零件可以依据实际制作能力修正,也可以得到一些专利。

缺点:修正图纸,绘制图纸会更花一点时间,得到是标杆产品的劣等零件,同样不知所以然的设计,核心的设计内容被别人把控,不能再进一步提升。质量上也存在极限(不知所以然的最大表现不足)。

//这一步可以说是国内很多公司的现状问题。作者有一个朋友,是二代的泵企业继承者,就是碰到这个问题。核心的流道设计都是国外厂商的设计,而其他的零件都必须依照这个核心的流道设计变更,所以无论如何也不能拿出更好的有力产品,为次时代的竞争加码。当然,他也很给力,与大学的研究院合作,期望突破这种核心的内容,得到更好的产品。不过作为转型,除却核心内容突破,还有研发方式的变更和流程更改,的确任重道远。

2.3 完全自建模逆正混合设计

这种就是内部有限更改逆正混合设计的的优化的版本。其实也是真正正向设计的开始。

这种设计套路以上的3d图纸可谓是一塌糊涂,干涉,多个零件重叠,什么情况都有。

从这一个开始,就要规范3d图纸的建模方式《GB/T 26099-2010 机械产品三维建模通用规则》,并且要弄清楚标杆产品如此设计的原因(建模本身就和设计konwwhy息息相关的,比如流道,如果你会规范建模,就异味着你清楚如此设计的参数,并能仿真优化,只是抄数的话就不能优化)。

优点:同内部有限更改逆正混合设计,同时很多零件可以依据实际制作能力修正,也可以得到一些专利。

缺点:公司积累的第一步,但大大大的增加了设计时间,若是konwwhy做的好,制造能力跟上,就能得到一些与标杆性能不差的样品。不过事情不会很顺利,常常多方面原因导致得到是标杆产品的劣等零件。所以能做这一步的公司需要有付出的觉悟,做很多却没有明显的提升结果。

3.正向设计

3.1 量产变更正向设计

大部分国外公司在国内设置的研究院或制造企业都是从事这样的工作。

流程:已经有成熟的样品,只需要变更对接口安装的部分,如轴、插口规格等,就能批量制造。甚至是只改变铭牌就可以了。

优点:速度快到极点,甚至比无图逆向设计更加快。3月大批量生产完备,因为所有的设备优势现成的。

缺点:对国内的设计者而言,只是重复变更不重要的底层技术,很难有技术提升。对国外的公司而言,虽然核心技术不至于流失,也导致了不能在中国进一步增长,特别是适合中国市场的增长。

//很多从这些公司走出去的工程师,都会用量产变更的流程来设计新产品,但实际上光是绘图时间就不足,是不能这样简单套用的。毕竟那些公司的技术积累在那里。

而仍然在那些公司的同事,除了做平时的工作外,可以去看公司里平时不看的图纸和设计资料(一般公司不会限制这个)。并且可以用DFMA,DFMEA等方法逆向分析特征设计的原因,也为自己做下很好的积累。虽然会非常累。

3.2 量产选型正向设计

同量产变更正向设计,这也是外企常用的做法。

流程:将产品分为几大模块,产品设计时选取已经存在的 模块A1+模块B2+模块C3+模块D4=产品。

这用方法的优缺点同量产变更正向设计,一般会两种方法混合使用。

但在机械设计kiss原则越来越提倡的今天,模块化设计未必能在占得产品质量头筹。这也是这种方法的隐患。

//对于一家公司而言,量产变更和量产选型是缩短设计时间最好的办法之一(模块化设计)。

3.3 自主正向设计

3.3.1 传统型自主正向设计

就是设计之初只关注可靠性的设计方法,可靠性设计凭借的是工程师的经验,可制造性、可装配性亦是如此,修修改改后达到量产的目的。

优缺点在

中已经有过描述,就不多说。

当然,所谓传统型自主正向设计也是分很多阶段的。

越是向前发展,越是接近零缺陷自主正向设计,流程也越是完善,花在plan和design上的时间也越长。此外图纸之外的书面确认资料也越多。

有兴趣的读者可以看一下JB/T 5054,这就是一套比较完善的传统型自主正向设计的流程。并可以将其与《APQP实施手册》做一下对比,如可靠性设计的FMEA要求(JB/T 5054里面还不叫FMEA)。

3.3.2 零缺陷自主正向设计

如作者博客中所写的,追求一次性把事情做正确的设计方法。

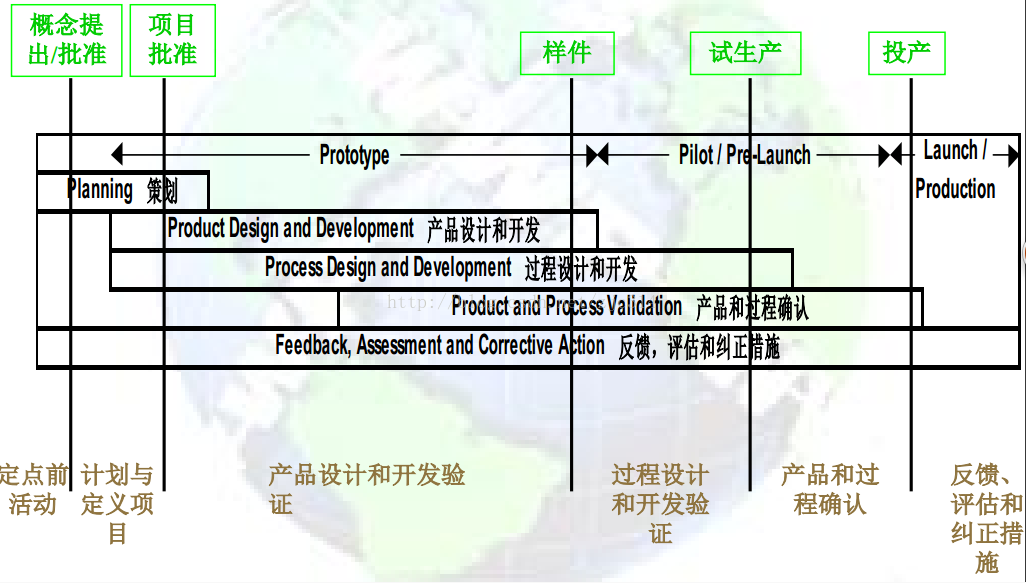

遵循的是APQP等比较好的设计流程。

能运用这种方法,证明公司已经完成了相当程度的技术积累。

以前的逆向设计变成了benchmark的方法,也拥有自己的各种数据库和流程规范。如故障、预防控制的规范和文档,系统测试资料等。

当然,到这个时候,才是能拿出从容自信产品摆在桌子上,与客户谈价格,与国际公司争锋。

4.明确设计的目标

1)见总章,先弄清楚自己是想要一个风投样品,还是一个量产产品。

如果是创业公司,只是想要用抄数设计出一个风投样品让公司能立足而活下去,设计目标本身并没有什么错。

但风投样品很难很难转量产,这一点也要有意识。

2)然后依据项目的要求和时间的安排,再选择合适的设计套路。

注意:这常常和公司的流程有关系,怕的是完全没有流程的,最怕没有流程的还不知道这些设计套路的。(这些设计套路的概念很重要)

//质量要求的变化引起设计的变化,设计的变化会对质量进行反哺。因果的关系吧。