进阶篇:3.1.1.2)DFM注塑-卡扣

本章目的:了解塑胶件卡扣装配设计要点。

卡扣是塑胶件装配方式中最简单、最快速、成本最低及最环保的装配方式,卡扣装配时无须使用螺钉旋具,装配过程简单,只需一个简单的插入动作即可完成两个或多个零件的装配。

1.卡扣的分类

卡扣有多种分类方式。根据卡扣的形状,常用的卡扣可以分为直臂卡扣、L形卡扣、U形卡扣和圆周卡扣等,如图3-73所示。相对于直臂型卡扣,由于有效长度的增加,形和U形卡扣具有较大的弹性。

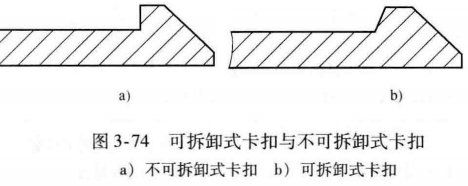

根据卡扣是否可以拆卸,卡扣分为可拆卸式卡扣和不可拆卸式卡扣,如图3-74所示。

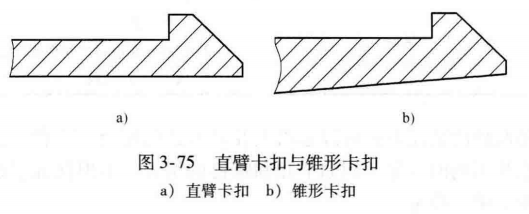

根据卡扣的截面是否变化,卡扣分为直臂卡扣和锥形卡扣,如图3-75所示。

锥形卡扣是从卡扣的根部开始变细,与直臂卡扣相比,在卡扣根部厚度相同的情况下,锥形卡扣能冇效地减小卡扣的应力以及允许更大的变形量。锥形卡扣的另外一个应用是,当直臂卡扣强度不够时,可以在其根部增加材料形成一个锥形卡扣来增加强度。

2.卡扣设计注意事项

在进行卡扣设计之前,需要了解以下重要因素:

>使用塑胶材料的力学性能。

>要装配和拆卸的次数。

>装配过程中卡扣能够承受的应力和应变。

>装配后作用于卡扣的机械压力。

2.1 卡扣的尺寸

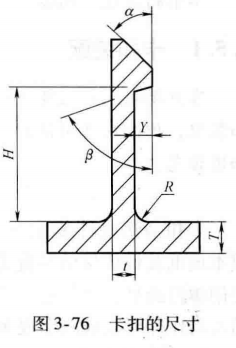

卡扣的尺寸需要保证卡扣具有足够的强度和弹性,使得卡扣在装配或拆卸过程中不会发生折断而失效,因此合理的卡扣尺寸设计至关重要。一个典型的直臂卡扣尺寸设计如图3-76所示。

①卡扣厚度t = 0.5~0.6T;

②卡扣的根部圆角Rmin = 0.5t;

③卡扣的高度H = 5~10t;

④卡扣的装配导入角 α= 25°~ 35°;

⑤卡扣的拆卸角度β:

β≈35°用于不需外力的可拆卸的装配;

β≈45°用于需较小外力的可拆卸的装配;

β≈80°~90°用于需很大外力的不可拆卸的装配;

⑥卡扣的顶端厚度Y≤t

卡扣的厚度和高度是决定卡扣的强度和弹性的主要因素。卡扣厚度太薄则强度弱,卡扣不能承受较大的组装力;卡扣厚度太厚则卡扣没有弹性,会因为在装配过程中没有足够的偏移量而发生折断,同时卡扣对应的塑胶壁容易出现缩水缺陷。

不同的塑胶材料因为其弹性模量等参数不同,其卡扣的尺寸会有所不同,可以通过相关的公式计算出所需要的卡扣尺寸。当然,最好的办法是通过有限元分析来验证卡扣的尺寸设计是否满足受力需求。

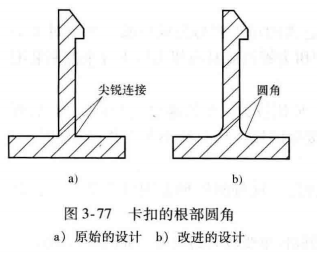

2.1 卡扣根部增加圆角避免应力集中

卡扣最常见的失效方式是由于卡扣根部与零件壁尖锐连接,从而导致卡扣根部应力集中,以至于在装配或拆卸过程中发生断裂。因此卡扣根部需要避免尖角,至少保证卡扣厚度一半大小的圆角,卡扣的根部圆角设计如图3-77所示。

2.3 卡扣均匀分布

如果两个零件之间通过卡扣配合,那么卡扣需要均匀设置在零件的四周,以均匀承受载荷。如果零件容易发生变形,可以考虑让卡扣靠近零件容易变形的地方,如零件的角落处。

//卡扣的间距需要依据卡扣的实际情况合理考虑。

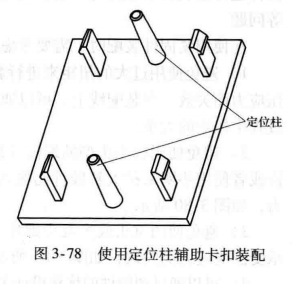

2.4 使用定位柱辅助零件装配和保证装配尺寸精度

零件之间如果完全通过卡扣配合,由于卡扣尺寸精度较低,衝准保证零件之间的装配精度要求,这是卡扣装配的缺点。此时,可以通过增加定位柱和定位孔来保证零件之间的装配尺寸和提高装配精度。

使用定位柱和定位孔还有另外两个好处。其一,在两个零件装配过程中,适当高度的定位柱和定位孔先于卡扣装配特征之间接触(也就是说,塑胶件上的定位柱高度高于卡扣的高度),可以为零件的装配过程提供导向,提高装配效率,此时定位柱的作用就起着导向的作用;其二,使用定位柱可以有效避免由于粗暴装配动作而发生的卡扣损坏。

定位柱的使用如图3-78所示。

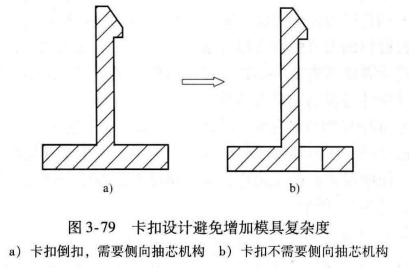

2.5 卡扣设计避免增加模具复杂度

不合理的卡扣设计很容易增加注射模具的复杂度(见图3-79a),零件需要侧向抽芯机构,增加模具成本。适当的卡扣设计优化就能简化模具结构(见图3-79b)。在卡扣根部开孔就可避免倒扣,注射模具不需要侧向抽芯机构,简化了模具结构。

2.6 卡扣设计需要考虑模具修改的方便性

卡扣设计一般需要经过多次的设计修改(包括修改卡扣的长度、厚度、偏移量等)才能满足零件的装配要求,因此,卡扣的设计尺寸可以稍微偏小,而不是一次性地把卡扣的尺寸做足,为之后的模具修改提供方便。

2.7 卡扣的设计指南

卡扣在机械不同行业的要求有很大的不同,所以一般做的较好的行业都有专用的卡扣设计指南,如手机的卡扣。

读者在设计前可以先找找看专用的卡扣设计指南,并依据其进行设计。若没有,再用通用的设计指南。

3.DFMA的运用

DFMA学以致用,事前遵循,事后补缺.