进阶篇:3.1.1.3)DFM注塑-机械紧固

本章目的:了解塑胶件机械紧固方式的设计要点。

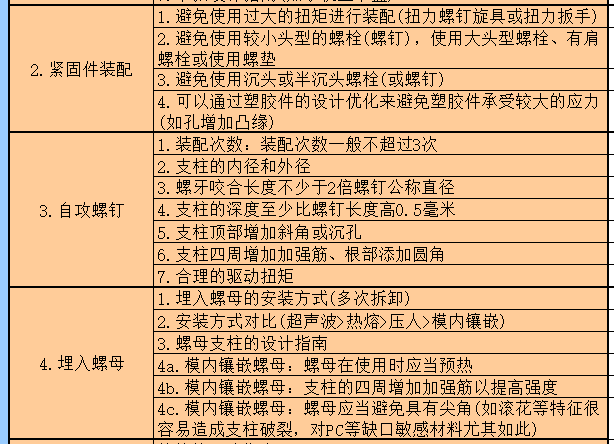

1.紧固件装配

塑胶件可以通过标准的螺栓、螺钉和螺母等通用紧固件来实现装配。由于紧固件由铁或铜等金属构成,强度较高,而相对来说,塑胶件强度较低,因此在使用紧固件进行塑胶件的装配时,需要避免塑胶件承受较大的压应力而发生变形甚至折断等问题。

在使用紧固件装配时,需要考虑到:

1.1 避免使用过大的扭矩来进行装配。

过大的扭矩容易造成塑胶件承受过大的压应力而失效。在装配线上,可以通过使用扭力螺钉旋具或扭力扳手等来控制装配过程中扭矩的大小。

1.2 避免使用较小头型的螺栓(螺钉)。

使用较大头型的螺栓(螺钉)、有肩螺栓或者使用垫圈来扩大塑胶件与紧固件的接触区域,从而减小塑胶件承受的压应力,如图3-80所示。

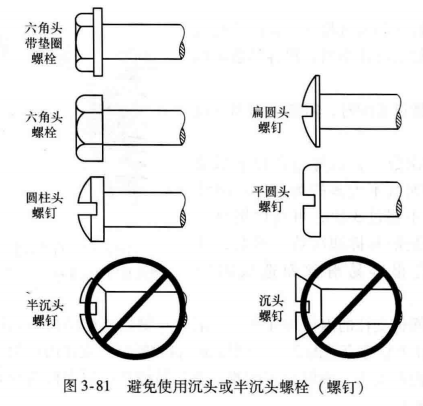

1.3 避免使用沉头或半沉头螺栓(或螺钉)

这种圆锥形紧固件会造成塑胶件承受圆周应力而失效,如图3-81所示。

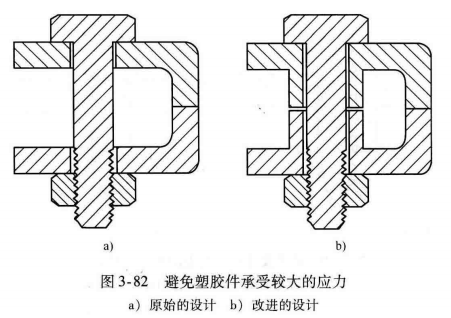

1.4 可以通过塑胶件的优化设计来避免塑胶件承受较大的应力

如图3-82所示。

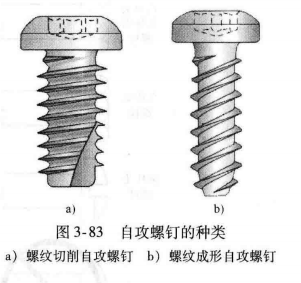

2.自攻螺钉

自攻螺钉(Self-tapping Screw)包括螺纹切削自攻螺钉(Thread-cutting Screw)和螺致成形自攻螺钉(Thread-forming Screw),如图3-83所示。

螺纹切削自攻螺钉在螺纹尾端有一道或者多道切削口,使之在旋入塑胶件的过程中,在塑胶件上切削出配合的阴螺纹。螺纹切削自攻螺钉常用于脆性较大或比较坚硬的塑胶中,例如热固性塑胶和高填充(50%以上)热塑性塑胶。

螺纹成形自攻螺钉在旋入塑胶件的过程中,通过强力在塑胶件上挤出配合的阴螺纹。螺纹成形自攻螺钉是大多数热塑性塑胶的最佳选择,但需要小心的是,在螺纹成形自攻螺钉的旋入过程中,会产生较大的圆周应力,如果设计不当,很容易造成塑胶件破裂。

使用自攻螺钉装配时,需要考虑如下设计原则:

2.1装配次数

自攻螺钉常用于塑胶件装配和拆卸次数不太多的场合。一般装配和拆卸次数不超过3次,可以使用自攻螺钉。当零件装配和拆卸次数太多时,自攻螺钉支柱孔很容易滑丝而造成固定失败。

2.2 自攻螺钉支柱的内径和外径

一般自攻螺钉支柱的内径为螺钉公称直径的0.8倍,外径为公称直径的2倍,例如M3自攻螺钉,支柱内径为2.4mm,外径为6mm。支柱内径太小,螺钉拧入困难,支柱易破裂;而支柱内径太大,螺钉易滑丝,固定效果差。

支柱内径与塑胶材料和螺纹旋合长度有关系。对柔韧度高和不易碎的材料,支柱的内径可适当减小,反之则加大;如果螺纹旋合长度较长,支柱内径则可适当加大。

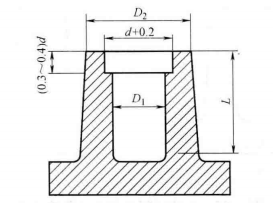

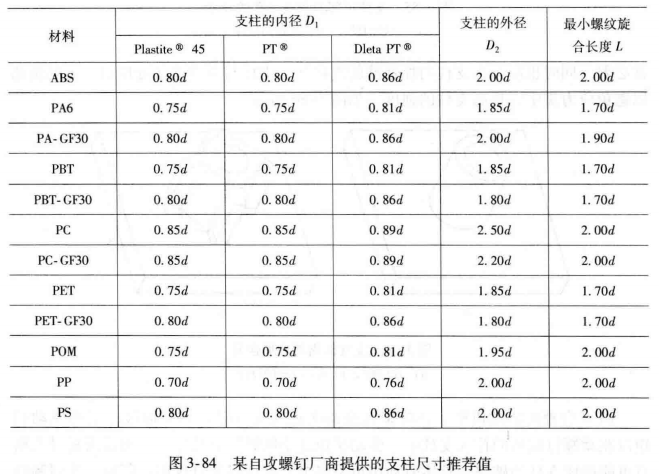

很多塑胶材料供应商和自攻螺钉厂商对于支柱的内径等相关尺寸有相应的推荐值。某自攻螺钉厂商对其生产的不同类型的自攻螺钉针对不同的塑胶材料所提供的支柱尺寸推荐值,如图3-84所示,其中为螺钉的公称直径。当产品设计工程师对于支柱的内径等相关尺寸设计不是很明确时,可以向塑胶材料供应商和自攻螺钉厂商寻求帮助。

2.3 螺纹旋合长度不少于螺钉公称直径的2倍

螺纹旋合长度太小,螺钉抗拔出力小,固定效果差。自攻螺钉支柱的深度一般需要使得螺纹旋合长度不小于螺钉公称直径的2倍。

2.4 支柱的深度

支柱的深度至少比螺钉长度大0.5mm,同时,比螺钉长度大0.5mm,防止螺钉顶部接触支柱根部,造成支柱根部损坏。

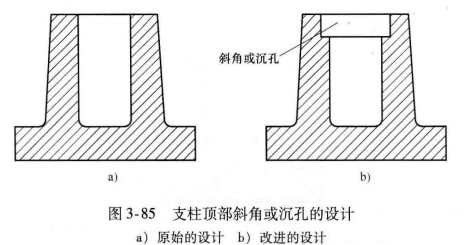

2.5 支柱顶部增加斜角或沉孔

支柱顶部应当增加斜角或沉孔,如图3-85所示。斜角或沉孔具有导向作用,使得自攻螺钉拧入过程顺利,同时为塑胶屑提供空间,防止塑胶屑溢出,沉孔的尺寸可以参考图3-84。

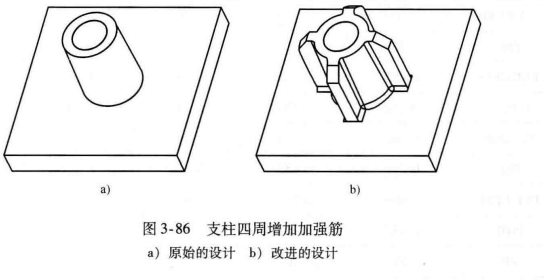

2.6 支柱四周增加加强筋和圆角

自攻螺钉支柱最常见的失效模式是支柱不能承受自攻螺钉旋入过程中的圆周力而发生破裂,因此在支柱四周增加加强筋就非常必要。同时也应当在支柱与加强筋的连接处、支柱与主壁连接处增加一定的圆角以避免应力集中,提高支柱的强度,如图3-86所示。

2.7 合理的驱动扭矩

自攻螺钉在初次拧入支柱时,需要通过一定的驱动扭矩以驱动螺钉顺利的拧入支柱中。驱动扭矩过小则螺钉不易拧人,驱动扭矩过大则有可能造成支柱的破裂。具体驱动扭矩是多少,可以咨询自攻螺钉厂商、并同制造工程师一起通过多次调试来获得;同时,在装配过程中可用扭力螺钉旋具或电动螺钉旋具来控制和保证驱动扭矩的大小。

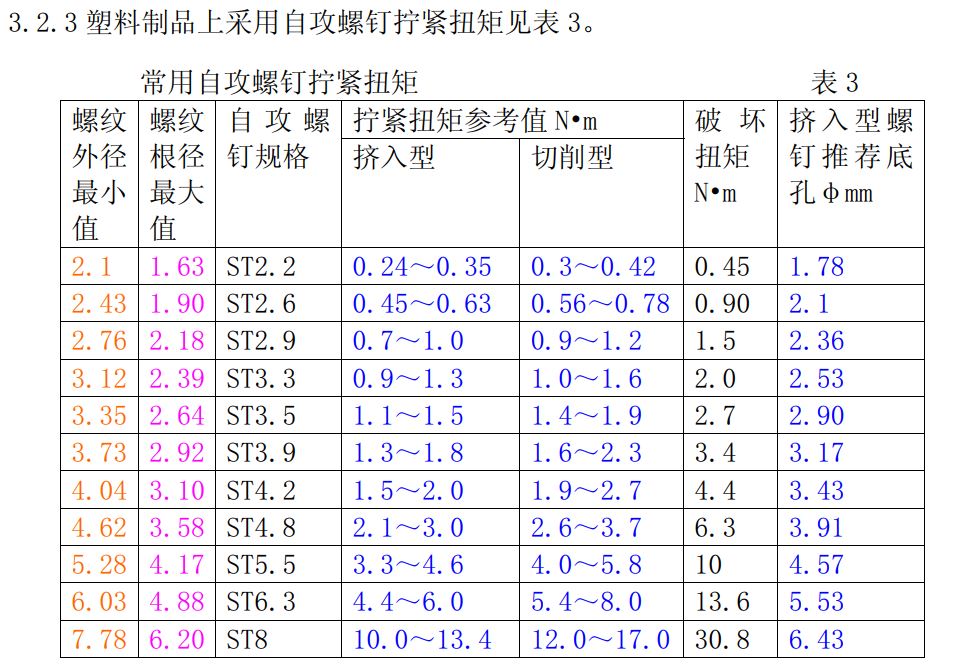

以下扭矩表格数据可供参考:

3.埋入螺母

3.1 埋人螺母的安装方式

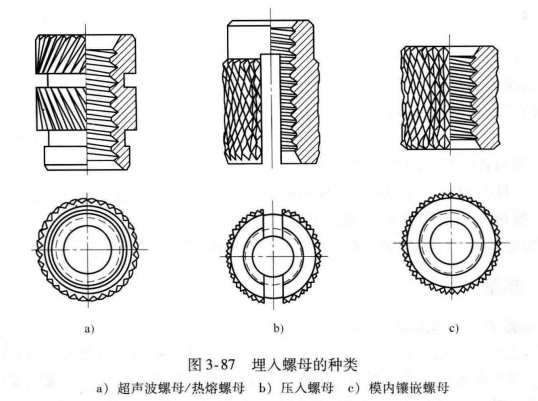

当塑胶件需要多次拆卸时,使用自攻螺钉不是一个最佳选择,此时可以选择在塑胶件中埋入螺母,然后再使用螺钉固定。当然,埋入螺母的成本较高。根据埋人螺母的安装方式,埋入螺母可分为超声波螺母/热熔螺母、压入螺母、模内镶嵌螺母,如图3-87所示。

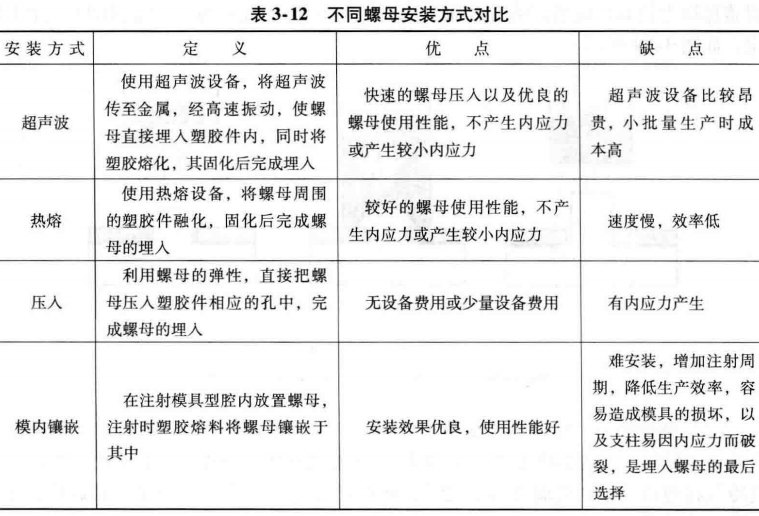

3.2 安装方式对比

四种不同螺母安装方式的特点见表3-12。

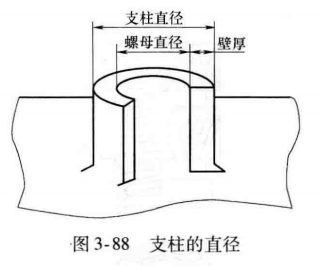

3.3 螺母支柱设计指南

一般来说,螺母周围塑胶材料的厚度为螺母外径的1/2〜1倍。如果螺母埋入支柱中,支柱的直径应至少是螺母直径的2倍,如图3-88所示。

较薄的壁厚和较小的支柱直径很容易影响螺母的使用性能。当产品设计工程师对支柱的尺寸设计不确定时,可以咨询螺母的厂商,很多厂商都会提供支柱的设计指南。

而对于模内镶嵌螺母,由于塑胶材料的热膨胀系数远大于金属,造成塑胶在冷却时产生较大的内应力,易导致支柱的破裂。因此,在选用模内镶嵌螺母时,产品设计应当注意减少内应力的产生和增加支柱的强度,避免支柱的破裂:

1)螺母在使用时应当预热。

2)支柱的四周增加加强筋以提高强度。

3)螺母应当避免具有尖角,例如滚花等特征很容易造成支柱的破裂,对于PC等缺口敏感材料尤其如此。

4.DFMA的运用

DFMA学以致用,事前遵循,事后补缺。

浙公网安备 33010602011771号

浙公网安备 33010602011771号