基于STM32F429控制ADC

项目名称:

动态无线采集系统

项目内容:

无线动态信号测试分析系统

一、设备概述

无线动态信号测试分析系统使用简单方便,内置wifi数据传输模块,极大地节约了测试中由于反复布设有线数据采集设备而消耗的人力和物力,采集的数据实时无线传输至采集终端,克服接触式的接触电阻变化造成的误差。无线数字信号传输方式消除了长电缆传输带来的噪声干扰,整个测量系统具有极高的测量精度和抗干扰能力。广泛应用于桥梁、建筑物、飞机、船舶、车辆、起重机械、旋转构件等结构静力测试,疲劳测试。

物理量测量模块结构紧凑,体积小巧,内置锂电池,无需外接电源。每个通道内置有独立的高精度120Ω(可选配其它阻值)桥路电阻,独立高稳定信号放大调理电路、高性能AD转换器。具有极高的精度和极强抗干扰能力,可以方便地组成1/4桥(可带补偿),半桥,全桥,兼容各种类型的桥路传感器,比如应变,载荷,扭距,位移,加速度,压力,温度等。桥路自动配平。多数据终端可选,方便组成各种采集测量分析系统。

测试主机(PC)具有WIFI即可,方便可靠。数据以EXCEL或TXT格式保存,软件可以实时显示当前值和历史曲线。所有测点同步采样(每通道独立信号调理、独立AD、独立MCU),最高采样频率可达10KHz。

如果使用内网路由器,不经过互联网,不产生任何数据流量,设备运行费用为零。使用外网,根据采样速度和采集通道数产生流量,可使千里之外实时了解测试现场采集的数据为远程决策提供依据。内网无线通讯距离可达200m,外网不受距离限制。

仪器检定指标达到0.2级,可满足教学、工程技术和科研的需要,在国内处于领先地位。

二、系统硬件特点

1、安装、使用方便,免除繁琐的现场布线;

2、wifi数字信号传输,避免了电缆带来的测量噪声,测量精度高,抗干扰能力强;

3、专业的数据采集设计及数字信号处理技术,确保采集数据的精准;

4、超低功耗、体积小巧、铝材外壳防水设计;

5、内置120,350,1000Ω高精度配桥电阻;

6、24位AD采集精度,段续采样频率达10KHz,连续采样频率达5KHz;

7、可配置1/4桥(可带补偿)、半桥、全桥、电压、电流、温度采集方式;

8、硬件全量程自动平衡,不损失测量范围;

9、高稳定、高精度,0.2%±2με系统精度;

10、多模块并行采集,最多扩展到128通道,兼容力、位移、加速度、压力等传感器;

11、内置可充电锂电池,功耗仅300mA,可连续工作8个小时以上;

12、到路由器最大传输速距离达200米;公网距离不受限制。

13、超强的设计能力,完全的自主知识产权,可按应用定制产品

三、系统软件特点

1、具有驱动多个无线应变测量终端的能力,自主知识产权的操作软件,可测应力、应变,本身可存储大量测试结果,并可通过wifi与外界通讯。确保本设备在现场或野外长时间工作。

2、每测点硬件自动平衡、试采样、单次采样、定时采样的控制。

3、多通道应变值实时显示,具有数据列表功能;同时完成x-t曲线或任选两测点定义为x轴和y轴,实时绘制x-y函数曲线。

4、根据传感器的输出灵敏度及热电偶的分度号和冷端温度,完成被测物理量单位量纲的归一化,并直接显示被测物理量。

5、内嵌虎克定律,输入被测试件材料的弹性模量和泊松比,软件将完成应力及两片直角、三片45°直角、60°等边三角形、伞形、扇形等应变花主应力及方向的计算。

6、为防止数据丢失,根据采样的时间将数据优先存硬盘。数据的管理包括了打开文件、数据备份、文件删除、数据格式转换(TXT)等功能,保证了数据处理方便可靠。

四、硬件指标

1、用Wi-Fi无线传输技术,内网可靠传输距离约200m。外网距离不受限制;

2、测量通道:单终端4通道,4通道同步测试信号(最多32终端配置128通道);

3、采样速度:0.01Hz至10KHz软件任意设置;

4、分辨率:24位AD;

5、测量类型(程控切换)

应变:全桥、半桥、1/4桥二线制、1/4桥三线制、1/4桥补偿桥等方式;

电流:0-20mA、4-20mA;

电压:±20 mV、±50 mV、±100 mV、±500 mV、±1V、±2.5V;

温度:pt100(三线制、四线制)、pt1000(三线制、四线制)、热电偶;

可外接磁电式低频拾振器、桥式传感器、压阻式传感器实现振动信号测量;

6、测量范围

应变:±32768με、:±100000με(每通道独立AD、独立MCU采集);

电流:20mA;

电压:2500mV(分档切换);

温度:热电阻(pt100、pt1000):-50℃~+300℃;

热电偶:0℃~+1500℃;

7、系统不确定度

应变:1με、0.5με、0.1με;

电流:0.001mA;

电压:1uV;

温度:0.2℃;

热电偶:0.5℃;

8、测量误差:≤±0.1%(0.1级)或≤±0.2%(0.2级);

9、稳定度(4小时):±4με/4小时;±1με/℃;

10、供桥电压:2.5V;

11、灵敏系数:0.01~9.99线性可调;

12、平衡范围:全量程独立DA自动平衡;

13、仪器设置:所有功能软件操作、设置;

14、电源: 内置锂电池供电;

15、存储介质:TF卡,32G;

16、锂电容量:3.7V10AH,可连续工作8小时以上;

17、外形尺寸:87*49*130mm;

18、重量:0.5Kg;

技术难点:

之前都是用FPGA来控制AD采集,现在换成STM32,虽然STM32速度也很快,但是不是并行结构,出了一点延时的话,还是会可能丢数据的;

于是乎在琢磨有没有什么方式可以让STM32变成全硬件方式来读取AD的呢,其实是有的;

常用的AD有SPI接口的,并行接口的 ,SPI接口的还好一点,STM32有硬件接口;但是对于并行接口的AD来说,就不是那么容易了。

举个栗子:

AD7606,并行总线接口;

RD,CS,DA0-DA15,CONVST,BUSY。那么多信号,STM32能胜任吗?

我的方案是:

STM32 使用一个定时器产生CONVST信号,这个不难;

STM32 再用一个定时器作为输入触发,捕捉BUSY信号;同时使能DMA;使能DMA干啥呢?使能DMA来搬运一个数据给SPI;

SPI的时钟接到RD 上,NSS接到AD CS上,这样BUSY信号有效沿来了,就自动产生RD信号来读取AD了。

具体怎么读取AD呢,同样,再将RD和STM32的一个定时器脚相连,再产生DMA,这样,就自动将DB0-15读到内存了。

呵呵,怎么样,是不是很特别呢。

如需项目合作:1165857266@qq.com;

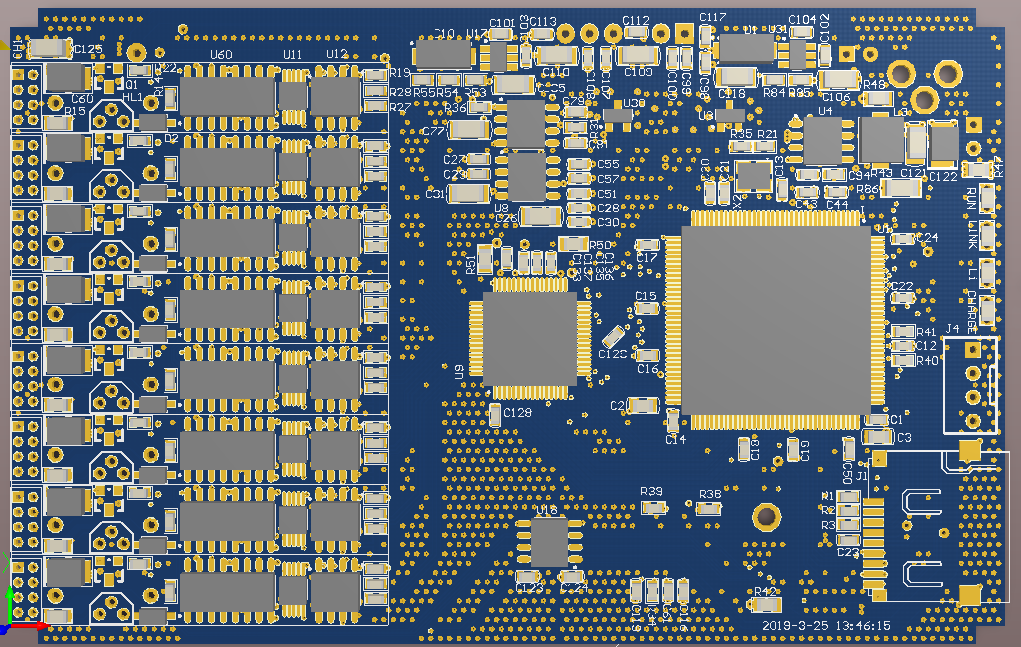

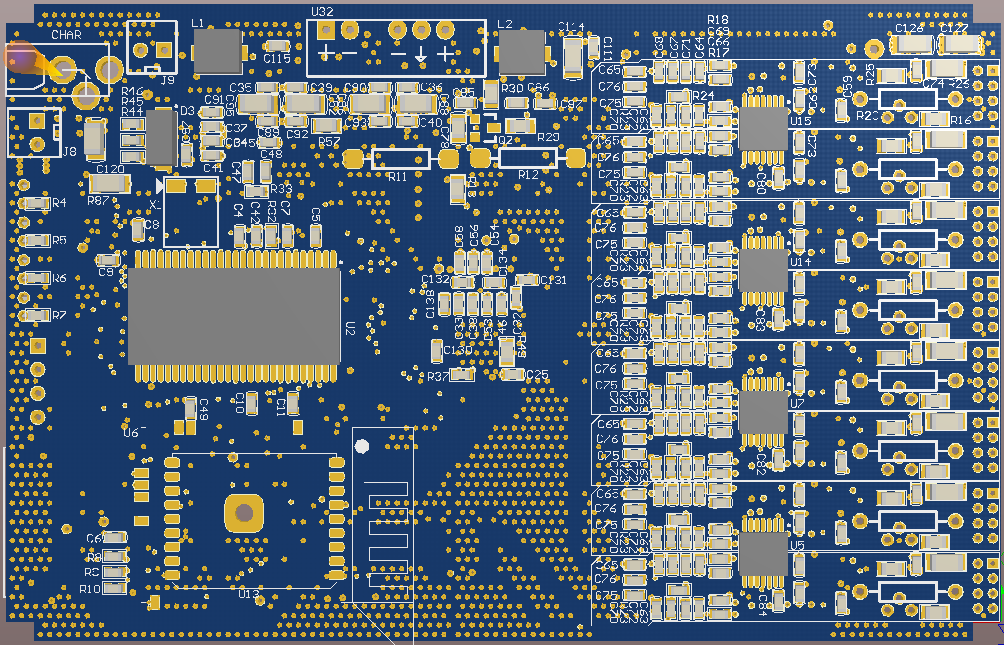

附PCB 软件3D图