Cadence Allegro元件封装制作流程

(本文为转载,原文出处不详)

-

引言

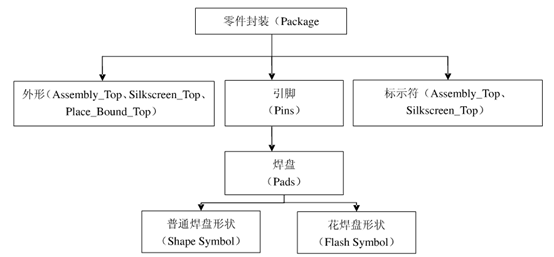

一个元件封装的制作过程如下图所示。简单来说,首先用户需要制作自己的焊盘库Pads,包括普通焊盘形状Shape Symbol和花焊盘形状Flash Symbol;然后根据元件的引脚Pins选择合适的焊盘;接着选择合适的位置放置焊盘,再放置封装各层的外形(如Assembly_Top、Silkscreen_Top、Place_Bound_Top等),添加各层的标示符Labels,还可以设定元件的高度Height,从而最终完成一个元件封装的制作。

下面将分表贴分立元件,通孔分立元件,表贴IC及通孔IC四个方面来详细分述元件封装的制作流程。

-

表贴分立元件

分立元件一般包括电阻、电容、电感、二极管、三极管等。

对于贴片分立元件,以0805封装为例,其封装制作流程如下:

-

焊盘设计

-

尺寸计算

-

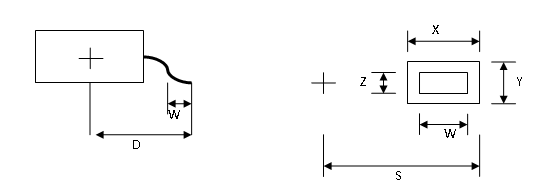

表贴分立元件,主要对于电阻电容,焊盘尺寸计算如下:

其中,K为元件引脚宽度,H为元件引脚高度,W为引脚长度,P为两引脚之间距离(边距离,非中心距离),L为元件长度。X为焊盘长度,Y为焊盘宽度,R为焊盘间边距离,G为封装总长度。则封装的各尺寸可按下述规则:

-

X=Wmax+2/3*Hmax+8 mil

-

Y=L,当L<50 mil;Y=L+ (6~10) mil,当L>=50 mil时

-

R=P-8=L-2*Wmax-8 mil;或者G=L+X。这两条选一个即可。个人觉得后者更容易理解,相当于元件引脚外边沿处于焊盘中点,这在元件尺寸较小时很适合(尤其是当Wmax标得不准时,第一个原则对封装影响很大),但若元件尺寸较大(比如说钽电容的封装)则会使得焊盘间距过大,不利于机器焊接,这时候就可以选用第一条原则。本文介绍中统一使用第二个。

注:实际选择尺寸时多选用整数值,如果手工焊接,尺寸多或少几个mil影响均不大,可视具体情况自由选择;若是机器焊接,最好联系工厂得到其推荐的尺寸。例如需要紧凑的封装则可以选择小一点尺寸;反之亦然。

另外,还有以下三种方法可以得到PCB的封装尺寸:

-

通过LP Wizard等软件来获得符合IPC标准的焊盘数据。

-

直接使用IPC-SM-782A协议上的封装数据(据初步了解,协议上的尺寸一般偏大)。

-

如果是机器焊接,可以直接联系厂商给出推荐的封装尺寸。

-

焊盘制作

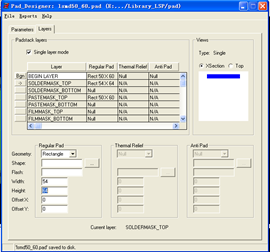

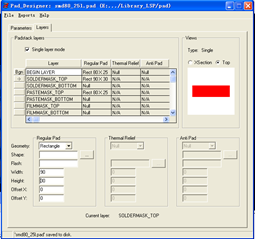

Cadence制作焊盘的工具为Pad_designer。

打开后选上Single layer mode,填写以下三个层:

-

顶层(BEGIN LAYER):选矩形,长宽为X*Y;

-

阻焊层(SOLDERMASK_TOP):是为了把焊盘露出来用的,也就是通常说的绿油层实际上就是在绿油层上挖孔,把焊盘等不需要绿油盖住的地方露出来。其大小为Solder Mask=Regular Pad+4~20 mil(随着焊盘尺寸增大,该值可酌情增大),包括X和Y。

-

助焊层(PASTEMASK_TOP):业内俗称"钢网"或"钢板"。这一层并不存在于印制板上,而是单独的一张钢网,上面有SMD焊盘的位置上镂空。这张钢网是在SMD自动装配焊接工艺中,用来在SMD焊盘上涂锡浆膏用的。其大小一般与SMD焊盘一样,尺寸略小。

其他层可以不考虑。

以0805封装为例,其封装尺寸计算如下表:

|

mm |

mil |

确定mil值 |

|

|

长 |

2 |

78.74015748 |

|

|

宽 |

1.27 |

50 |

|

|

高(max) |

1.25 |

49.21259843 |

|

|

W(max) |

0.7 |

27.55905512 |

|

|

X |

1.330133333 |

52.36745407 |

50 |

|

Y |

1.27 |

50 |

60 |

|

G |

3.330133333 |

131.1076115 |

130 |

可见焊盘大小为50*60 mil。该焊盘的设置界面如下:

保存后将得到一个.pad的文件,这里命名为Lsmd50_60.pad。

-

封装设计

-

各层的尺寸约束

一个元件封装可包括以下几个层:

-

元件实体范围(Place_bound)

含义:表明在元件在电路板上所占位置的大小,防止其他元件的侵入,若其他元件进入该区域则自动提示DRC报错。

形状:分立元件的Place_bound一般选用矩形。

尺寸:元件体以及焊盘的外边缘+10~20mil,线宽不用设置。

-

丝印层(Silkscreen)

含义:用于注释的一层,这是为了方便电路的安装和维修等,在印刷板的上下两表面印刷上所需要的标志图案和文字代号等,例如元件标号和标称值、元件外廓形状和厂家标志、生产日期等等。

形状:分立元件的Silkscreen一般选用中间有缺口的矩形。若是二极管或者有极性电容,还可加入一些特殊标记,如在中心绘制二极管符号等。

尺寸:比Place_bound略小(0~10 mil),线宽可设置成5mil。

-

装配层(Assembly)

含义:用于将各种电子元件组装焊接在电路板上的一层,机械焊接时才会使用到,例如用贴片机贴片时就需要装配层来进行定位。

形状:一般选择矩形。不规则的元件可以选择不规则的形状。需要注意的是,Assembly指的是元件体的区域,而不是封装区域。

尺寸:一般比元件体略大即可(0~10mil),线宽不用设置。

-

封装制作

Cadence封装制作的工具为PCB_Editor。可分为以下步骤:

-

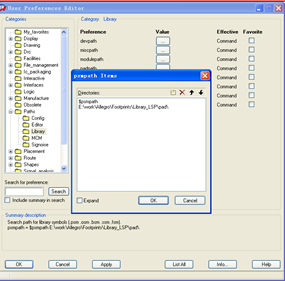

打开PCB_Editor,选择File->new,进入New Drawing,选择Package symbol并设置好存放路径以及封装名称(这里命名为LR0805),如下图所示:

-

选择Setup->Design Parameter中可进行设置,如单位、范围等,如下图所示:

-

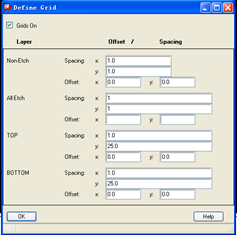

选择Setup->Grids里可以设置栅格,如下图所示:

-

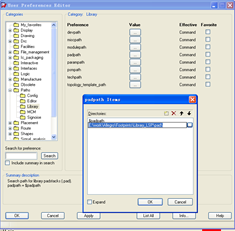

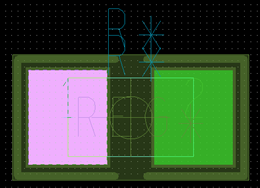

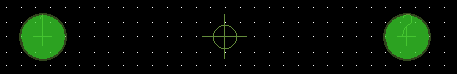

放置焊盘,如果焊盘所在路径不是程序默认路径,则可以在Setup->User Preferences中进行设计,如下图左所示,然后选择Layout->Pins,并在options中选择好配置参数,如下图中所示,在绘图区域放置焊盘。放置时可以使用命令来精确控制焊盘的位置,如x -40 0表示将焊盘中心位于图纸中的(-40,0)位置处。放置的两个焊盘如下图右所示。

-

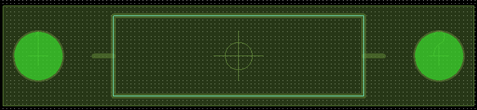

放置元件实体区域(Place_Bound),选择Shape->Rectangular,options中如下图左设置,放置矩形时直接定义两个顶点即可,左上角顶点为x -75 40,右下角顶点为x 75 -40。绘制完后如下图右所示。

-

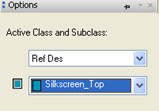

放置丝印层(Silkscreen),选择Add->Lines,options中如下图左所示。绘制完后如下图右所示。

-

放置装配层(Assembly),选择Add->Lines,options中如下图左所示。放置完后如下图右所示,装配层的矩形则表示实际元件所处位置。

-

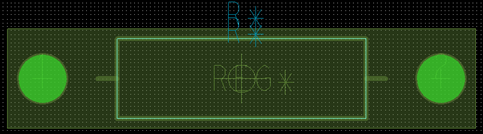

放置元件标示符(Labels),选择Layout->Labels->RefDef,标示符包括装配层和丝印层两个部分,options里的设置分别如下图左和中所示,由于为电阻,均设为R*,绘制完后如下图右所示。

-

放置器件类型(Device,非必要),选择Layout->Labels->Device,options中的设置如下图左所示。这里设置器件类型为Reg*,如下图右所示。

-

设置封装高度(Package Height,非必要),选择Setup->Areas->Package Height,选中封装,在options中设置高度的最小和最大值,如下图所示。

-

至此一个电阻的0805封装制作完成,保存退出后在相应文件夹下会找到LR0805.dra和LR0805.psm两个文件(其中,dra文件是用户可操作的,psm文件是PCB设计时调用的)。

-

直插分立元件

-

通孔分立元件主要包括插针的电阻、电容、电感等。本文档将以1/4W的M型直插电阻为例来进行说明。

-

通孔焊盘设计

-

尺寸计算

-

设元件直插引脚直径为:PHYSICAL_PIN_SIZE,则对应的通孔焊盘的各尺寸如下:

-

钻孔直径DRILL_SIZE =PHYSICAL_PIN_SIZE+12 mil,PHYSICAL_PIN_SIZE<=40

=PHYSICAL_PIN_SIZE+16 mil,40<PHYSICAL_PIN_SIZE<=80

=PHYSICAL_PIN_SIZE+20 mil,PHYSICAL_PIN_SIZE>80

-

规则焊盘Regular Pad =DRILL_SIZE+16 mil,DRILL_SIZE<50 mil

=DRILL_SIZE+30 mil,DRILL_SIZE>=50 mil

=DRILL_SIZE+40 mil,DRILL_SIZE为矩形或椭圆形

-

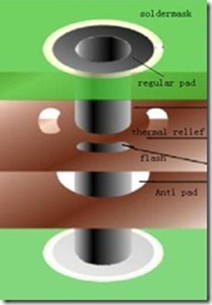

阻焊盘Anti-pad =Regular Pad+20 mil

-

热风焊盘 内径ID =DRILL_SIZE+20 mil

外径OD=Anti-pad=Regular Pad+20 mil

=DRILL_SIZE+36 mil,DRILL_SIZE<50 mil

=DRILL_SIZE+50 mil,DRILL_SIZE>=50 mil

=DRILL_SIZE+60 mil,DRILL_SIZE为矩形或椭圆形

开口宽度=(OD-ID)/2+10 mil

-

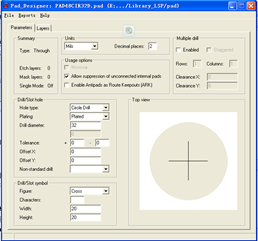

焊盘制作

以1/4W的M型直插电阻为例,其引脚直径20 mil,根据上述原则,钻孔直径应该为32 mil,Regular Pad的直径为48 mil,Anti-pad的直径为68 mil,热风焊盘的内径为52 mil,外径为68 mil,开口宽度为18 mil。焊盘制作过程分两大步骤:制作热风焊盘和制作通孔焊盘。

首先制作热风焊盘。使用PCB Designer工具,步骤如下:

-

选择File->New,在New Drawing对话框中选择Flash symbol,命名一般以其外径和内径命名,这里设为TR_68_52,如下图所示。

-

选择Add->Flash,按照上述尺寸进行填写,如下图左所示。完成后,如下图右所示。

热风焊盘制作完成后,可以进行通孔焊盘的制作。使用的工具为Pad_Designer。步骤如下:

-

File->New,新建Pad,命名为pad48cir32d.pad,其中,48表示外径,cir表示圆形,32表示内径,d表示镀锡,用在需要电气连接的焊盘或过孔,若是u则表示不镀锡,一般用于固定孔。

-

在Parameters选项中设置如下图所示。图中孔标识处本文选用了cross,即一个"+"字,也可选用其他图形,如六边形等。

- 在Layer中需填写以下几个层。一般情况下,一个通孔的示意图如下图所示。

-

顶层(BEGIN LAYER)

根据需要来选择形状和大小,一般与Regular Pad相同,也可以选择其他形状用于标示一些特殊特征,例如有极性电容的封装中用正方形焊盘标示正端。这里设置成圆形,直径为48 mil。

-

中间层(DEFAULT_INTERNAL)

选择合适尺寸的热风焊盘;注意,若热风焊盘存的目录并非安装目录,则需要在PCB Designer中选择Setup->User Preferences中的psmpath中加入适当路径,如下图所示。

-

底层(END_LAYER)

一般与顶层相同,可以copy顶层的设置并粘贴到底层来。

-

阻焊层(SOLDERMASK_TOP和SOLDERMASK_BOTTOM):Solder Mask=Regular Pad+4~20 mil(焊盘直径越大,这个值也可酌情增大)。

-

助焊层(PASTEMASK_TOP和PASTEMASK_BOTTOM):这一层仅用于表贴封装,在直插元件的通孔焊盘中不起作用,但可以设置,会被忽略。

-

预留层(FILMMASK_TOP和FILMMASK_BOTTOM):预留,可不用。

最终该通孔焊盘layer层参数配置如下图所示。

-

封装设计

-

各层的尺寸约束

-

除丝印层的形状外,直插分立元件的约束与2.2.1节基本类似。

对于丝印层,其形状与元件性质有关:

-

对于直插式电阻、电感或二极管,丝印层通常选择矩形框,位于两个焊盘内部,且两端抽头;

-

对于直插式电容,一般选择丝印框在焊盘之外,若是扁平的无极性电容,形状选择矩形;若是圆柱的有极性电容,则选择圆形。

-

对于需要进行标记的,如有极性电容的电容的正端或者二极管的正端等,除却焊盘做成矩形外,丝印层也可视具体情况进行标记。

-

封装制作

仍然以1/4W的M型直插电阻为例,其引脚直径20 mil,引脚间距400 mil,元件宽度约80 mil,元件长度为236mil,直插电阻封装的命名一般为AXIAL-xx形式(比如AXIAL-0.3、AXIAL-0.4),后面的xx代表焊盘中心间距为xx英寸,这里命名为AXIAL-0.4L。其封装制作步骤如下(与2.2.2节中相同的部分将省略):

-

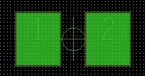

放置焊盘,放置的两个焊盘如下图所示。

-

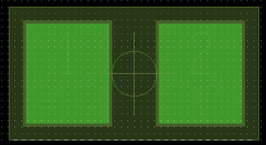

放置元件实体区域(Place_Bound),绘制完后如下图右所示。

-

放置丝印层(Silkscreen),选择Add->Lines,options中如下图左所示。绘制完后如下图右所示。

-

放置装配层(Assembly),选择Add->Lines,options中如下图左所示。放置完后如下图右所示,装配层的矩形则表示实际元件所处位置。

-

放置元件标示符(Labels)和器件类型(Device),如下图左所示。

-

设置封装高度(Package Height,非必要)。设置高度为60~120 mil。

-

表贴IC

表贴IC是目前电子系统设计过程中使用最为广泛地,本文以集成运放AD8510的SO8为例来进行叙述。其尺寸图如下所示。

-

焊盘设计

-

尺寸计算

-

-

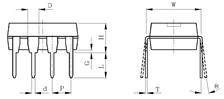

对于如SOP,SSOP,SOT等符合下图的表贴IC。其焊盘取决于四个参数:脚趾长度W,脚趾宽度Z,脚趾指尖与芯片中心的距离D,引脚间距P,如下图:

焊盘尺寸及位置计算:X=W+48 mil

S=D+24 mil

Y=P/2+1,当P<=26 mil;Y=Z+8,当P>26 mil。

-

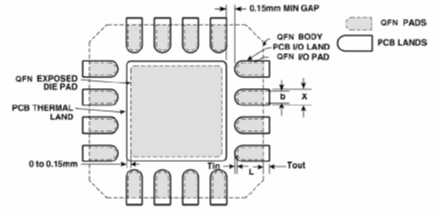

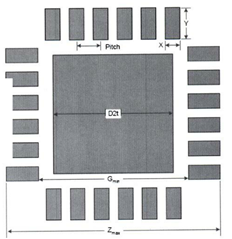

对于QFN封装,由于其引脚形式完全不同,一般遵循下述原则:

PCB I/O焊盘的设计应比QFN的I/O焊端稍大一点,焊盘内侧应设计成圆形(矩形亦可)以配合焊端的形状,详细请参考图2 和表1。

|

典型的QFN元件I/O焊端尺寸(mm) |

典型的PCB I/O焊盘设计指南(mm) |

||||

|

焊盘间距 |

焊盘宽度(b) |

焊盘长度(L) |

焊盘宽度(X) |

外延(Tout) |

内延(Tin) |

|

0.8 |

0.33 |

0.6 |

正常0.42 |

最小0.15 |

最小0.05 |

|

0.65 |

0.28 |

0.6 |

正常0.37 |

最小0.15 |

最小0.05 |

|

0.5 |

0.23 |

0.6 |

正常0.28 |

最小0.15 |

最小0.05 |

|

0.5 |

0.23 |

0.4 |

正常0.28 |

最小0.15 |

最小0.05 |

|

0.4 |

0.20 |

0.6 |

正常0.25 |

最小0.15 |

最小0.05 |

如果PCB有设计空间, I/O焊盘的外延长度(Tout)大于0.15mm,可以明显改善外侧

焊点形成,如果内延长度(Tin)大于0.05mm,则必须考虑与中央散热焊盘之间保留足够的

间隙,以免引起桥连。通常情况下,外延取0.25 mm,内延取0.05 mm。手工焊接时外延可更长。

以下是典型的例子:

-

焊盘制作

参考AD8056的SO8封装尺寸,W=(16+50)/2=33 mil,P= 50mil,Z=(19.2+13.8)/2=17.5 mil,故而X取80 mil,Y取25 mil。

制作的详细过程同2.1.2,参数配置界面如下图所示。

-

封装设计

-

各层的尺寸约束

-

除丝印层外,表贴IC的各层约束规则与2.2.1类似,这里不再赘述。

对于丝印层,表贴IC的丝印框与引脚内边间距10mil左右,线宽5mil,形状与该IC的封装息息相关,通常为带有一定标记的矩形(如切角或者打点来表示第一脚)。对于sop等两侧引脚的封装,长度边界取IC的非引脚边界即可。丝印框内靠近第一脚打点标记,丝印框外,第一脚附近打点标记,打点线宽视元件大小而定,合适即可。对于QFP和BGA封装(引脚在芯片底部的封装),一般在丝印框上切角表示第一脚的位置。

-

封装制作

参考AD8056的SO8封装尺寸,D=(228.4+244)/4=118.1 mil,故而S=142 mil,取140 mil。与2.2.2中重复的部分这里不再赘述。

-

放置焊盘

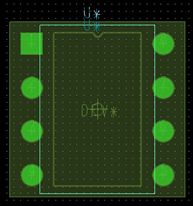

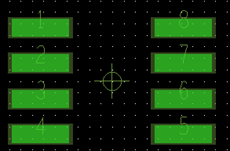

可以选择批量放置焊盘,options中设置如下图左所示,放置完后如下图右所示。

-

放置外形和标识

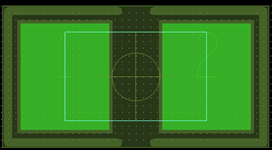

这里与2.2.2基本,最终的封装如下图所示:

-

通孔IC

本文档以一个DIP8封装为例来进行说明。DIP封装的尺寸如下图所示。

-

通孔焊盘设计

通孔焊盘设计过程与3.1节类似,区别在于对于通孔IC,一般会用一个特殊形状的通孔来表示第一脚,这里第一脚的焊盘用正方形,其他为圆形。

引脚直径d(一般的引脚并非圆柱而是矩形,此时d应该取长度)为0.46 mm,接近20 mil,故钻孔直径32 mil,焊盘直径48 mil,Anti-pad的直径为68 mil,热风焊盘的内径为52 mil,外径为68 mil,开口宽度为18 mil。命名为pad48cir32d.pad,与3.1.2节相同。

由于还需要一个正方形的焊盘,命名为pad48sq32d.pad,其设置如下图所示。

-

封装设计

封装设计过程与前所述基本类似。这里仅给出每一步的截图。

-

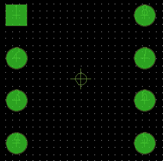

批量放置8个焊盘如下图左,更换掉1脚的焊盘后如下图右。更换时可使用Tools->Replace命令,其options的设置如下图中所示。

-

放置各层外形和标识后如下图所示。