ERP 理论发展 基本概念 销售管理

ERP理论的发展

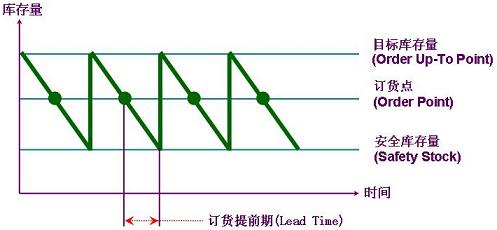

库存订货点

20世纪30年代,主要采用控制库存数量的方法管理企业物料需求。为每种需求的物料设置目标库存和安全库存,确定订货点order point和订货批量lot size

适用范围:a) 物料消耗相对稳定;b) 物料供应相对稳定;c) 物料需求是独立的;d) 物料价格不太高(高价值物料,为降低库存成本必须更精确控制)

MRP - Material Requirements Planning

20世纪60年代,IBM的J.A.Orlicky提出将物料需求分为独立需求和相关需求,在此基础上形成了MRP理论

独立需求(Independent Requirement):指需求量和需求时间由企业外部的需求来决定,例如对整机成品、或者对用于维修或备件之用的半成品的需求

相关需求(Dependent Requirement):是指根据物料之间的结构组成关系由独立需求的物料所产生的需求,即根据独立需求根据BOM展开后的零件、半成品、原材料需求

MRP需要解决的问题是:a) What items are required? b) How many are required? c) When are they required?

根据MPS和BOM可以计算出a)和b),根据生产组装的加工工艺路线可以得到c)

MRP的产出是planned order和purchase requisition

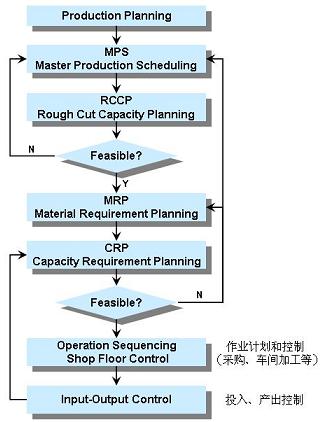

Closed-loop MRP - 闭环MRP

基本的MRP是单向的信息流,例如没有考虑产能、GIGO(garbage in,garbage out)等其他因素,造成MPS、MRP的可行性问题。闭环MRP认为MPS和MRP应该是可行的,信息流应该形成回路,由输入得到输出,并循环影响输入,因此提出了CRP(capacity requirements planning)

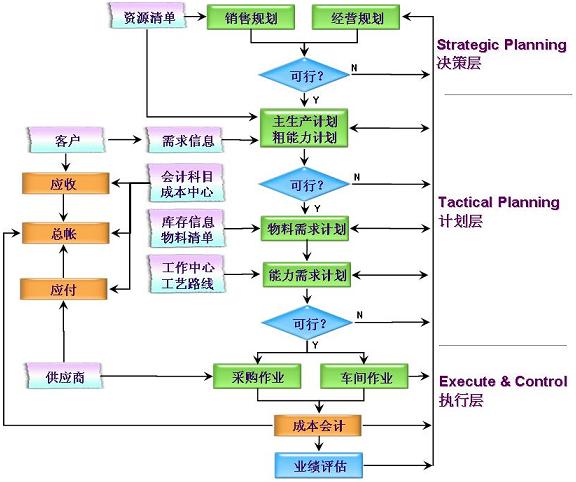

MRP II - Manufacturing Resources Planning

1977年Oliver W.Wight提出了MRP-II

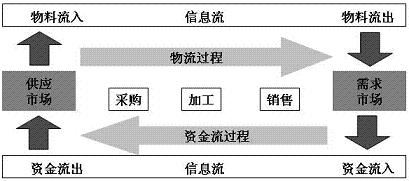

MRP主要着眼于物流,而生产制造是物流、信息流、资金流三者有机结合的过程,例如MRP计算出了采购计划,但由于资金短缺无法完成,将影响整个生产计划的执行

ERP - Enterprise Resource Planning

20世纪90年代,随着企业发展,信息化高度集成的需求越来越高,信息化技术也飞速发展;企业规模不断扩大,全球化的多集团、多工厂之间要求紧密协作、统一部署;随着全球化趋势的发展,管理领域已不仅局限于企业内部,扩展到整个供应链领域。各种现代管理思想和方法涌现出来,例如JIT(Just In Time即时生产)、TQC(Total Quality Control全面质量管理)、OPT(Optimized Production Technology优化生产技术)、DRP(Distribution Resource Planning分销资源计划),并出现MES(Manufacturing Execute System制造执行系统)、AMS(Agile Manufacturing System敏捷制造系统)等,MRP II在这样的背景下不断完善自身理论,发展成为ERP,对企业物流、资金流、信息流进行全面管理

ERP在MRP II基础上进行大量的扩展,例如多工厂管理、质量管理等,融合了离散型生产和流程型生产的特点。MRP II的核心是物流,主线是计划,而ERP将管理重心转移到财务上,在企业整个经营运作过程中贯穿财务成本控制概念

基本概念

物料

物料主文件一般包含以下信息:

a) 物料的技术资料,物料的设计、工艺等技术资料,例如名称、规格、型号、设计修改号、版本号、重量单位、单位重量、体积单位、单位体积等

b) 库存信息,例如库存单位、来源(制造、采购、外加工、虚拟件等)、ABC码、库存类别、批量规则、批量周期、年盘点次数、盘点周期、最大库存量、安全库存量、在库数量、库存金额、默认仓库、默认货位等

c) 计划管理信息,例如计划属性、生产周期、提前期、生产分配批量等

d) 采购管理信息,例如日消耗量、订货点数量、订货点补充量、主供应商、供应商对应代码及相关参数

e) 销售管理信息,例如销售类型、收入科目、销售成本科目、销售单位

f) 财务相关信息,例如财务类别、增值税代码、实际成本、标准成本、计划价、计划价币种、成本核算方法、最新成本单价、成本标准批量、成本项目代码

g) 质量管理信息,例如检测标志(Y/N)、检测方式(全检、抽查等)、检验标准文件、是否有存储期限等

BOM - Bill of Material

作用:a) 生成MRP的基本信息;b) 可用于制定总工艺路线;c) JIT中用于反冲物料库存,并且要求100%准确;d) 生产线配料;e) 成本计算;f) 销售价格计算依据

制造物料清单与设计物料清单区别:设计BOM是纯技术设计文件,制造BOM用于生产制造等管理;结构不尽相同,制造BOM可能包含消耗品,例如工艺用品、用剂等,设计BOM上不会出现;制造BOM会用于反映加工顺序,设计BOM不会;

BOM的分类:

普通物料清单,最常用的,由实际物品构成

计划物料清单,用于产品预测,例如xx系列产品等,常常不是实际产品,也可灵活的用于其他用途

模块化物料清单,即将BOM中的通用子结构抽取出来(模块化概念)

成本物料清单,描述标准成本构成情况

Work Center

可以是一台或几台设备、一个或多个工作人员、一个小组或工段、甚至一个车间等,是MRP、CRP的基本资料、工艺路线制定的依据、车间作业安排的基本单元、完工信息和成本核算的数据采集点

Critical Work Center 关键工作中心,RCCP粗能力计划的考虑对象

工作中心作业类型:a) 并行作业,工作中心的多台设备均用于并行完成某工序;b) 流水作业

Lead Time

生产准备提前期:生产计划开始到准备完成(可以投产)的时间

采购提前期:采购订单下达到物料入库的时间

生产加工提前期:投产开始,到完工入库的时间

装配提前期:装配开始到完工的时间

累计提前期:采购、加工、装配提前期之和

总提前期:产品整个生产周期,包括设计提前期,以及上面的各种提前期

Routing - 工艺路线

包括物料实际加工和装配的工序顺序、每道工序使用的工作中心、各项时间定额、外协工序的时间费用等

Shop Calendar - 工作日历

不同工厂、车间、工作中心可能具有不同的工作日历

销售管理

生产类型的划分

按生产工艺特点,有流程型(加工工艺连续进行,工艺过程顺序固定不变,生产过程相对稳定,例如化工、炼油、造纸、水泥等),加工组装型(多重零部件组成,生产工艺属于离散型,最后由零部件组装而成,例如机械制造、电子制造等)

按生产稳定性和重复性,有大量生产、成批生产、单件小批生产

按照需求特性:有订货生产(按客户要求进行设计、生产),备货生产(按市场预测生产计划)

MTS - Make To Stock 现货生产、备货生产

一般都是终端消费品,按照市场预测组织生产

MTO - Make To Order 订货生产

按客户订单、销售合同组织生产,可避免产品库存积压

ATO - Assemble To Order 订货组装

根据现有库存的组件,按客户订单要求有选择的组装,主要是安排总装计划FAS(Final Assembly Schedule)。其组件按预测计划组织生产,预先生产入库

ETO - Engineer To Order 工程生产

也叫专项生产,即按照客户订单的要求进行设计、组织生产,整个过程按工程管理的方法进行,例如造船、电梯、专用测试设备、锅炉等

销售管理的功能:

a) 销售计划、产品报价

b) 客户资料,针对客户的价格策略等

c) 销售预测,通过历史销售数据、市场调查等进行预测

d) 销售订单管理,包括订单的付款方式、客户信用额度等,按照交货计划组织发货

e) 开具销售发票,向客户催收销售货款,财务对销售进行记账,对可以抵消销售收入的退货开立红字发票进行抵消等

f) 销售与市场分析

不同的生产类型,其销售重心和所需的功能也不相同,但销售管理的核心功能,例如客户档案及信用管理、产品销售价格管理、销售合同订单的管理、销售提货、服务管理及发票管理等,基本都需要