ERP 主生产计划 MPS Master Production Schedule

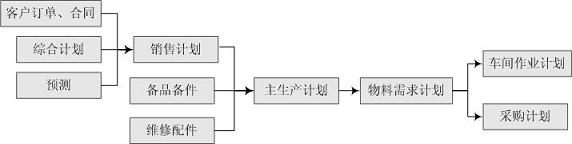

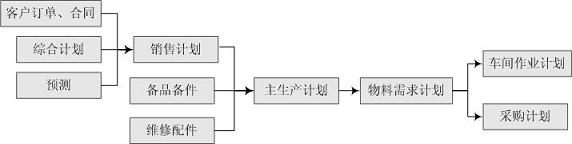

有关物料的计划,一般可以分为综合计划(销售计划和生产计划的综合考虑,也称为生产大纲)、主生产计划、物料需求计划

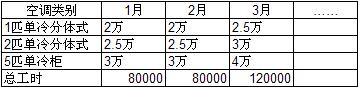

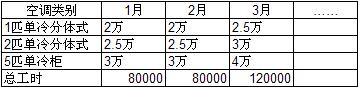

例如下表为某空调企业的年度生产大纲,这种计划不必细分到型号规格:

MPS的作用:

MPS需要经过RCCP校验,RCCP即粗能力计划Rough-Cut Capacity Planning,运用关键工作中心的产能对MPS可行性进行校验

一般ERP系统都通过在工艺路线中维护物品占用和消耗的资源,根据工艺路线生成MPS对象物品的关键资源清单

RCCP处理创建资源清单,从资源清单中找出超负荷时段,确定超负荷时段的起因,由计划员协调处理(改变负荷,例如重排计划,或者改变能力,例如加班加点等进行协调)

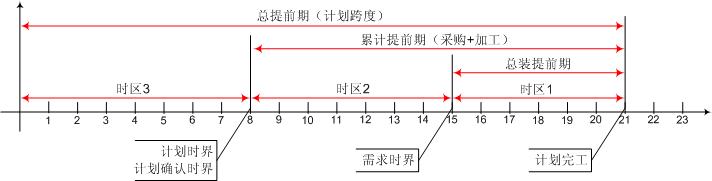

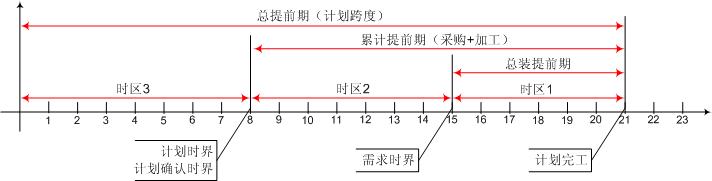

Time Segments 时段

Time Period 时段:做计划时所使用的时间区间间隔,例如以月、周、天、8小时(每天3个班次)等作为时段

Time Zone 时区:将产品生产制造的整个周期划分为几个区间段,称为时区,总共有3个时区

a) 时区1:总装提前期的时间跨度(生产加工提前期+装配提前期),即产品投产开始,到装配完工

b) 时区2:产品累计提前期的时间跨度内,时区1以外的部分为时区2

c) 时区3:产品总提前期内,超过时区2的部分

Time Fence 时界:时区的几个分界点,有需求时界(Demand Time Fence, DTF),即时区1与时区2的分界点;计划时界(Planning Time Fence, PTF),即时区2与时区3的分界点,也称为计划确认时界(Firm Planning Time Fence, FPTF)

上图中,1、2、3这些刻度标记的是时段,时区3是MPS制定、确认的时间段,时区2内需要完成采购任务,时区1为生产制造加工、装配时间

在时区3中的计划变动无代价,时区2和时区1的计划变动代价比较高

MPS Matrix Elements MPS矩阵元素

Gross Requirement 毛需求量:初步确定的需求量

Scheduled Receipts 计划接收量:前期已经下达,正在执行中的订单,将在某个时间段内产出的数量

Projected available balance、Projected on hand 预计可用库存量:可用库存的滚动预算,计算公式为

前一时段末可用库存量+本时段计划接收量-本时段毛需求量+计划产出量

Net Requirements 净需求量:为本时段毛需求-前一时段末可用库存量-本时段计划接收量+安全库存

Planned Order Receipts 计划产出量:某个时间点计划产出的数量。与Scheduled Receipts比较,Scheduled Receipts指已经在加工的订单,某时间段内一定会产出的数量,而Planned Order Receipts是还未加工,预计在某时段可以产出的数量

Planned Order Releases 计划投入量:某个时间点计划投产的数量,与Planned Order Receipts相同,只是Planned Order Releases考虑了提前期

Available to Promise 可供销量:指某时间段内产出数量减掉该时间段内需要发货的订单数量,剩余数量即为可供销量,即这个产出除了满足已经确定需要发货的订单外,还剩多少可以用于销售

Lot-sizing rules, Batching rules 批量规则

最大批量:计划下达数量Planned Order Releases大于此批量时取此批量作为计划下达量

最小批量:类似最大批量

固定批量:Fixed Order Quantity,FOQ,每次使用一个固定值作为Planned Order Releases,如果订货批量和周期使用EOQ计算,则这种批量规则就叫做EOQ,即EOQ是固定批量规则的一种。固定批量不存在周期合并问题,每次针对每个计划时段进行该处理

直接批量:Lot for Lot,L4L,LFL,Discrete Order Quantity,完全由计划或实际需求确定,Planned Order Releases量直接取净需求量

固定周期批量:Part Period Cover,Periods of Supply,POS,周期的时间间隔固定,每次按定义的批量周期合并净需求,作为Planned Order Releases

周期批量:Period Order Quantity,POQ,基本与固定周期批量相同,不过合并净需求之后,对净需求取EOQ作为Planned Order Releases

倍数批量:取批量的整数倍

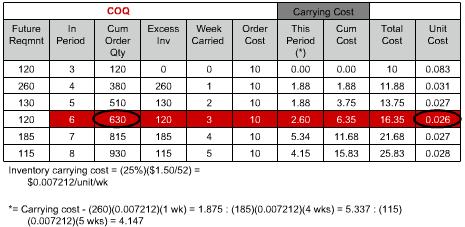

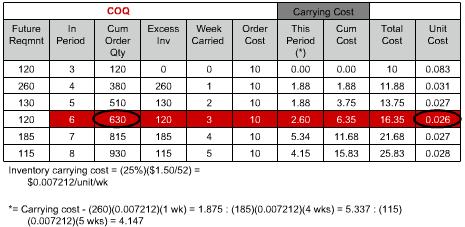

最小单位成本批量:Least Unit Cost,LUC,动态批量技术,满足订单额外单位成本最小的条件

LUC尝试将后续各期的需求数量逐个累加起来,用最小单位成本因素来确定批量数量

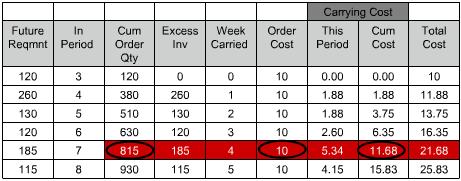

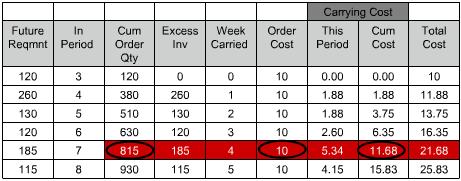

示例中假设当前时间为MPS时段3(时段1、2已经过去),时段(周)额外单位库存成本为0.007212$

Future Reqmnt为后续各式段的需求量

Cum Order Qty为计算过程中尝试的批量数量,第4期的数量为3、4期需求量累加,第5期的数量为3、4、5期数量累加,以此类推

Excess Inv,指因为批量处理而造成的额外库存,因为该算法会将后续几期的需求累加起来放在当前时段上进行投产,因此第3期的当前需求不会因为批量处理造成额外 库存;第4期的需求如果放到第3期投产,则批量处理会造成第4期260的物品额外多出1周的库存时间,其数量为第4期的需求量260;同理第5期的物品将 额外多出2周库存时间,数量是130。其他以此类推

Week Carried即额外多出来的库存时间

This Period(*)指本期的需求因为批量处理提前而带来的额外库存成本

Cum Cost指当LUC处理到本期时汇总的额外库存成本,第4期为3、4期This Period之和,第5期为3、4、5期This Period之和,以此类推

Total Cost=Cum Cost+Order Cost

Unit Cost=Total Cost/Cum Order Qty

上面示例在考虑了3、4、5、6、7、8这几个时段之后,得到的结论是将3、4、5、6这四个时段进行合并可以满足最小额外单位成本这个条件,因此将3、4、5、6四个时段合并起来作为一个批次进行投产

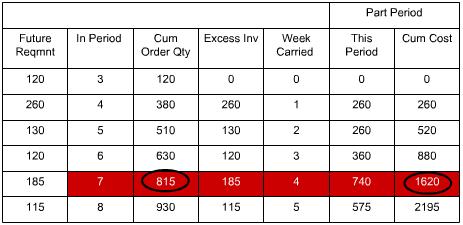

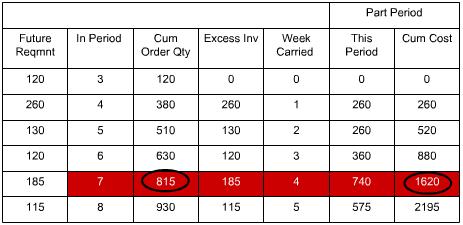

最小总成本批量:Least Total Cost,LTC,与LUC计算方法基本类似,条件是Cum Cost与Order Cost最接近(参考下面示例)

示例中Cum Cost 11.68与Order Cost最接近,因此将3、4、5、6、7五个时段合并起来作为一个批次进行投产

Part Period Balancing:PPB,与LTC基本类似,不过他不是比较Carrying Cost,而是用Part Period与economic part period(EPP)进行比较,取2值最接近的进行汇总

This Period=Excess Inv*Week Carried

Cum Cost=Com Order Qty*Week Carried

可以看出Part Period为总的单位库存时间

EPP=Order Cost/Inventory Carrying Cost=10/0.007212=1389

示例中红色标记的Cum Cost与EPP最接近,因此将3、4、5、6、7五个时段合并

不同ERP软件可能提供不同的批量规则,上面列出的是常用批量规则

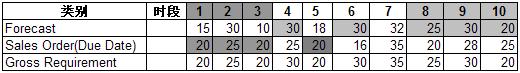

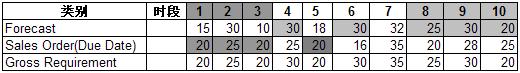

MPS处理示例

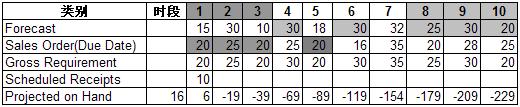

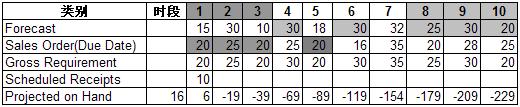

a) 处理毛需求量。示例中,时段1、2、3位于时区1,毛需求量取订单量;时段4、5、6、7位于时区2,毛需求量取max(预测量, 订单量);时段8、9、10位于时段3,毛需求量取预测量

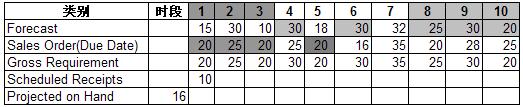

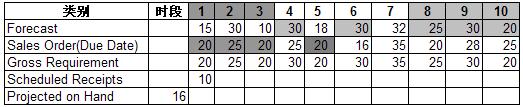

b) 处理计划接收量、库存量。直接填入这些信息

c) 处理预计可用库存量。Projected on Hand=前一时段末Projected on Hand+Scheduled Receipts-Gross Requirement(计划产出量暂时默认为0)

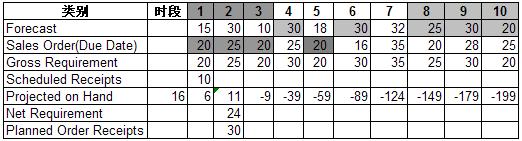

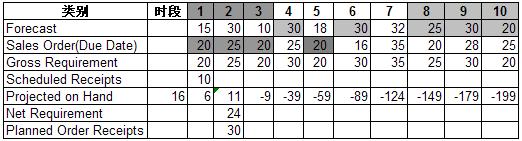

d) 递归处理净需求量、计划产出量、预计可用库存量

示例中假设安全库存为5,采用倍数批量规则,批量为10

在图c的基础上找到第一个0或负数值的Projected on Hand,保证Net Requirement-Projected on Hand-Safety Stock>=0,因此Net Requirement>=Safety Stock-Projected on Hand=5-(-19)=24,得到第2时段的Net Requirement为24,按照批量规则确定Planned Order Receipts为30

重新计算第2时段的Projected on Hand=前一时段末Projected on Hand+Scheduled Receipts-Gross Requirement+Planned Order Receipts=6+0-25+30=11

按照c中的方法(假设后续的Planned Order Receipts为0)重新计算后续的Projected on Hand

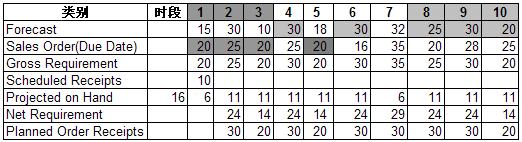

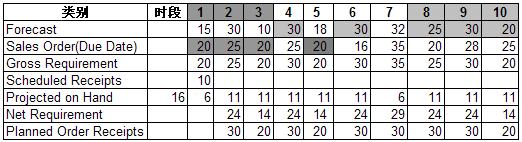

再按照上面的方法,继续对为0或负数的Projected on Hand进行处理,最终得到的结果如下:

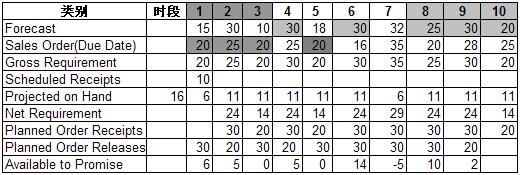

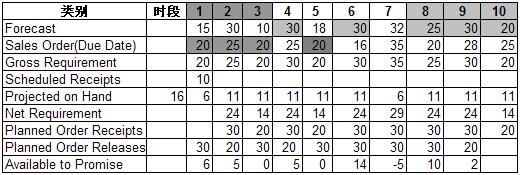

e) 根据成品率和提前期处理计划投入量和可供销量。示例中假设成品率100%,提前期为一个时段

第1时段的Available to Promise=前一期末Projected on Hand+Planned Order Receipts+Scheduled Receipts-Sales Order=16+0+10-20=6

后续的Available to Promise=Planned Order Receipts+Scheduled Receipts-Sales Order

例如下表为某空调企业的年度生产大纲,这种计划不必细分到型号规格:

MPS的作用:

MPS需要经过RCCP校验,RCCP即粗能力计划Rough-Cut Capacity Planning,运用关键工作中心的产能对MPS可行性进行校验

一般ERP系统都通过在工艺路线中维护物品占用和消耗的资源,根据工艺路线生成MPS对象物品的关键资源清单

RCCP处理创建资源清单,从资源清单中找出超负荷时段,确定超负荷时段的起因,由计划员协调处理(改变负荷,例如重排计划,或者改变能力,例如加班加点等进行协调)

Time Segments 时段

Time Period 时段:做计划时所使用的时间区间间隔,例如以月、周、天、8小时(每天3个班次)等作为时段

Time Zone 时区:将产品生产制造的整个周期划分为几个区间段,称为时区,总共有3个时区

a) 时区1:总装提前期的时间跨度(生产加工提前期+装配提前期),即产品投产开始,到装配完工

b) 时区2:产品累计提前期的时间跨度内,时区1以外的部分为时区2

c) 时区3:产品总提前期内,超过时区2的部分

Time Fence 时界:时区的几个分界点,有需求时界(Demand Time Fence, DTF),即时区1与时区2的分界点;计划时界(Planning Time Fence, PTF),即时区2与时区3的分界点,也称为计划确认时界(Firm Planning Time Fence, FPTF)

上图中,1、2、3这些刻度标记的是时段,时区3是MPS制定、确认的时间段,时区2内需要完成采购任务,时区1为生产制造加工、装配时间

在时区3中的计划变动无代价,时区2和时区1的计划变动代价比较高

MPS Matrix Elements MPS矩阵元素

Gross Requirement 毛需求量:初步确定的需求量

Scheduled Receipts 计划接收量:前期已经下达,正在执行中的订单,将在某个时间段内产出的数量

Projected available balance、Projected on hand 预计可用库存量:可用库存的滚动预算,计算公式为

前一时段末可用库存量+本时段计划接收量-本时段毛需求量+计划产出量

Net Requirements 净需求量:为本时段毛需求-前一时段末可用库存量-本时段计划接收量+安全库存

Planned Order Receipts 计划产出量:某个时间点计划产出的数量。与Scheduled Receipts比较,Scheduled Receipts指已经在加工的订单,某时间段内一定会产出的数量,而Planned Order Receipts是还未加工,预计在某时段可以产出的数量

Planned Order Releases 计划投入量:某个时间点计划投产的数量,与Planned Order Receipts相同,只是Planned Order Releases考虑了提前期

Available to Promise 可供销量:指某时间段内产出数量减掉该时间段内需要发货的订单数量,剩余数量即为可供销量,即这个产出除了满足已经确定需要发货的订单外,还剩多少可以用于销售

Lot-sizing rules, Batching rules 批量规则

最大批量:计划下达数量Planned Order Releases大于此批量时取此批量作为计划下达量

最小批量:类似最大批量

固定批量:Fixed Order Quantity,FOQ,每次使用一个固定值作为Planned Order Releases,如果订货批量和周期使用EOQ计算,则这种批量规则就叫做EOQ,即EOQ是固定批量规则的一种。固定批量不存在周期合并问题,每次针对每个计划时段进行该处理

直接批量:Lot for Lot,L4L,LFL,Discrete Order Quantity,完全由计划或实际需求确定,Planned Order Releases量直接取净需求量

固定周期批量:Part Period Cover,Periods of Supply,POS,周期的时间间隔固定,每次按定义的批量周期合并净需求,作为Planned Order Releases

周期批量:Period Order Quantity,POQ,基本与固定周期批量相同,不过合并净需求之后,对净需求取EOQ作为Planned Order Releases

倍数批量:取批量的整数倍

最小单位成本批量:Least Unit Cost,LUC,动态批量技术,满足订单额外单位成本最小的条件

LUC尝试将后续各期的需求数量逐个累加起来,用最小单位成本因素来确定批量数量

示例中假设当前时间为MPS时段3(时段1、2已经过去),时段(周)额外单位库存成本为0.007212$

Future Reqmnt为后续各式段的需求量

Cum Order Qty为计算过程中尝试的批量数量,第4期的数量为3、4期需求量累加,第5期的数量为3、4、5期数量累加,以此类推

Excess Inv,指因为批量处理而造成的额外库存,因为该算法会将后续几期的需求累加起来放在当前时段上进行投产,因此第3期的当前需求不会因为批量处理造成额外 库存;第4期的需求如果放到第3期投产,则批量处理会造成第4期260的物品额外多出1周的库存时间,其数量为第4期的需求量260;同理第5期的物品将 额外多出2周库存时间,数量是130。其他以此类推

Week Carried即额外多出来的库存时间

This Period(*)指本期的需求因为批量处理提前而带来的额外库存成本

Cum Cost指当LUC处理到本期时汇总的额外库存成本,第4期为3、4期This Period之和,第5期为3、4、5期This Period之和,以此类推

Total Cost=Cum Cost+Order Cost

Unit Cost=Total Cost/Cum Order Qty

上面示例在考虑了3、4、5、6、7、8这几个时段之后,得到的结论是将3、4、5、6这四个时段进行合并可以满足最小额外单位成本这个条件,因此将3、4、5、6四个时段合并起来作为一个批次进行投产

最小总成本批量:Least Total Cost,LTC,与LUC计算方法基本类似,条件是Cum Cost与Order Cost最接近(参考下面示例)

示例中Cum Cost 11.68与Order Cost最接近,因此将3、4、5、6、7五个时段合并起来作为一个批次进行投产

Part Period Balancing:PPB,与LTC基本类似,不过他不是比较Carrying Cost,而是用Part Period与economic part period(EPP)进行比较,取2值最接近的进行汇总

This Period=Excess Inv*Week Carried

Cum Cost=Com Order Qty*Week Carried

可以看出Part Period为总的单位库存时间

EPP=Order Cost/Inventory Carrying Cost=10/0.007212=1389

示例中红色标记的Cum Cost与EPP最接近,因此将3、4、5、6、7五个时段合并

不同ERP软件可能提供不同的批量规则,上面列出的是常用批量规则

MPS处理示例

a) 处理毛需求量。示例中,时段1、2、3位于时区1,毛需求量取订单量;时段4、5、6、7位于时区2,毛需求量取max(预测量, 订单量);时段8、9、10位于时段3,毛需求量取预测量

b) 处理计划接收量、库存量。直接填入这些信息

c) 处理预计可用库存量。Projected on Hand=前一时段末Projected on Hand+Scheduled Receipts-Gross Requirement(计划产出量暂时默认为0)

d) 递归处理净需求量、计划产出量、预计可用库存量

示例中假设安全库存为5,采用倍数批量规则,批量为10

在图c的基础上找到第一个0或负数值的Projected on Hand,保证Net Requirement-Projected on Hand-Safety Stock>=0,因此Net Requirement>=Safety Stock-Projected on Hand=5-(-19)=24,得到第2时段的Net Requirement为24,按照批量规则确定Planned Order Receipts为30

重新计算第2时段的Projected on Hand=前一时段末Projected on Hand+Scheduled Receipts-Gross Requirement+Planned Order Receipts=6+0-25+30=11

按照c中的方法(假设后续的Planned Order Receipts为0)重新计算后续的Projected on Hand

再按照上面的方法,继续对为0或负数的Projected on Hand进行处理,最终得到的结果如下:

e) 根据成品率和提前期处理计划投入量和可供销量。示例中假设成品率100%,提前期为一个时段

第1时段的Available to Promise=前一期末Projected on Hand+Planned Order Receipts+Scheduled Receipts-Sales Order=16+0+10-20=6

后续的Available to Promise=Planned Order Receipts+Scheduled Receipts-Sales Order